本发明涉及钻孔加工的,尤其涉及一种超短槽孔加工方法及线路板。

背景技术:

1、随着技术发展,线路板正朝着小型化、高集成化、高性能化的趋势发展,也对线路板上钻孔的孔径大小和品质要求越来越严格,特别是对于短槽孔的制作,而其中超短槽孔又是短槽孔中的一大难点。

2、现有的超短槽孔在加工过程中钻咀会受到阻力,影响了钻咀的韧性,使得钻咀切削力不足,导致经常出现孔粗超标,影响了超短槽孔的品质。

技术实现思路

1、有鉴于此,本发明提供了一种超短槽孔加工方法,用于解决现有超短槽孔品质不高的技术问题。

2、为了解决上述技术问题,本发明采用的技术方案一为:

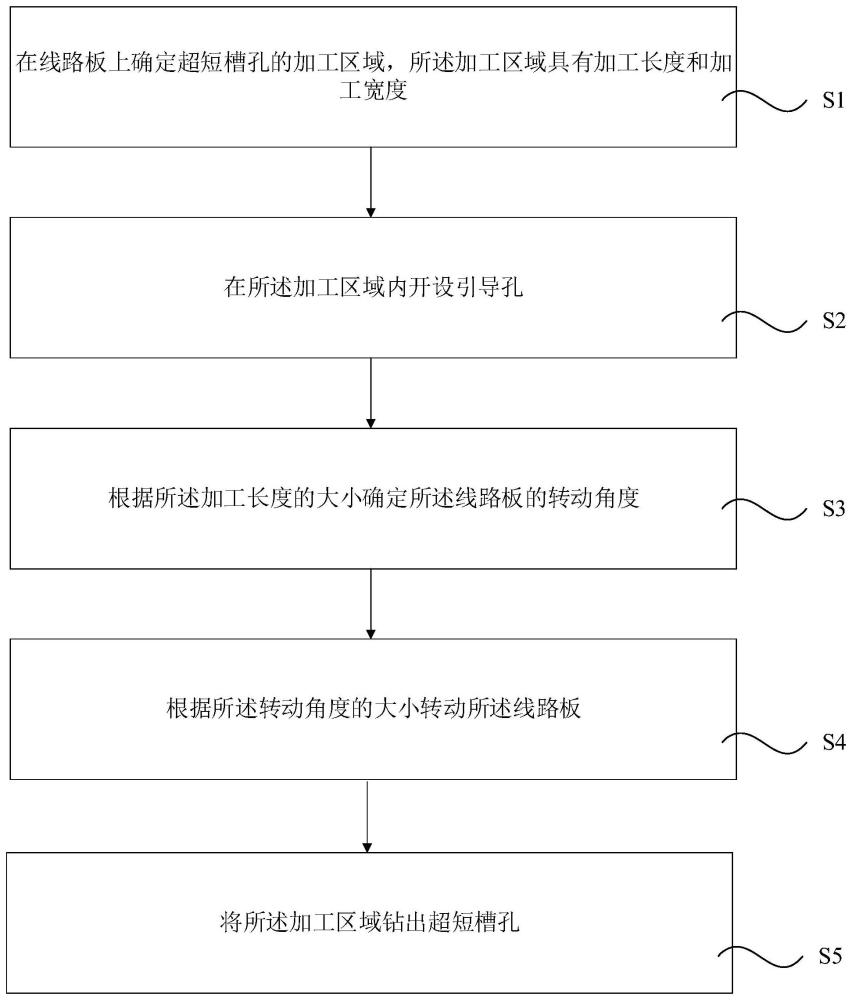

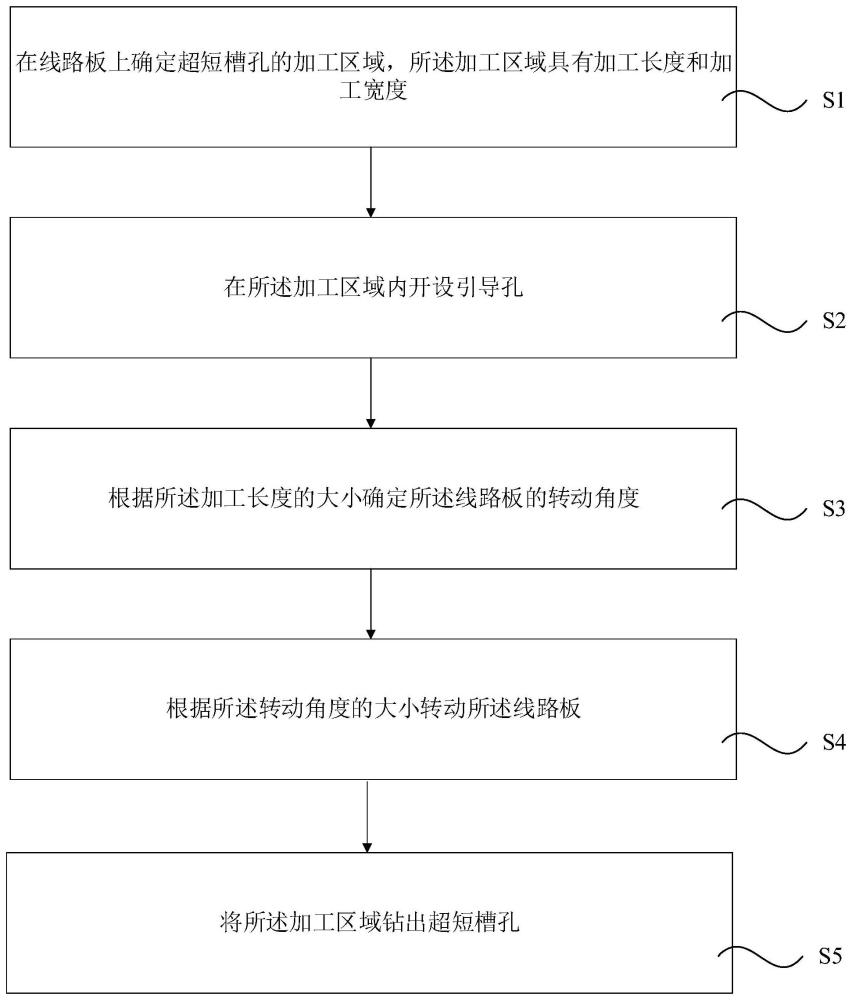

3、一种超短槽孔加工方法,包括以下步骤:

4、在线路板上确定超短槽孔的加工区域,所述加工区域具有加工长度和加工宽度;

5、在所述加工区域内开设引导孔;

6、根据所述加工长度的大小确定所述线路板的转动角度;

7、根据所述转动角度的大小转动所述线路板;

8、将所述加工区域钻出超短槽孔。

9、在所述超短槽孔加工方法的一些实施例中,所述根据所述加工区域的大小确定所述线路板的旋转角度包括:

10、所述加工长度不超过0.8mm时,所述转动角度为8°;

11、所述加工长度为0.8-1.8mm时,所述转动角度为5°。

12、在所述超短槽孔加工方法的一些实施例中,所述根据所述转动角度转动所述线路板包括以下步骤:

13、根据所述加工区域画出平行所述加工长度延伸方向的基线;

14、使所述线路板转动,以使所述加工长度延伸方向与所述基线之间角度差为所述转动角度的大小。

15、在所述超短槽孔加工方法的一些实施例中,所述线路板的铜厚不大于1oz时,所述引导孔的数量为两个,两个所述引导孔间隔设置,各所述引导孔的直径大小均为所述加工长度减去0.15mm后的一半。

16、在所述超短槽孔加工方法的一些实施例中,各所述引导孔与所述加工区域边缘的间距大小均为所述加工宽度与所述引导孔直径大小之差的一半。

17、在所述超短槽孔加工方法的一些实施例中,所述线路板的铜厚大于1oz且小于2oz时,所述引导孔的数量大于两个,各所述引导孔沿所述加工区域边缘周向环设。

18、在所述超短槽孔加工方法的一些实施例中,所述引导孔与所述加工区域边缘之间的间距为0.05mm。

19、在所述超短槽孔加工方法的一些实施例中,所述根据所述转动角度的大小转动所述线路板还包括以下步骤:

20、所述线路板的铜厚不大于1oz时,所述线路板的转动方向为顺时针转动;

21、所述线路板的铜厚大于1oz且小于2oz时,所述线路板的转动方向为逆时针转动。

22、在所述超短槽孔加工方法的一些实施例中,所述将所述加工区域钻出超短槽孔:

23、选用ea槽刀;

24、采用所述ea槽刀在所述加工区域钻出超短槽孔。

25、为了解决上述技术问题,本发明采用的技术方案二为:

26、一种线路板,采用上面实施例中所述的超短槽孔加工方法制备而得。

27、实施本发明实施例,将至少具有如下有益效果:

28、上述超短槽孔加工方法以及采用该加工方法制备的线路板,具有超短槽孔品质高的技术效果,具体而言,通过开设引导孔,能够改善超短槽孔钻孔时的卸力,进一步本发明还根据加工长度大小设定了转动角度,通过转动该角度后,能够起到改善偏摆缺陷,加工出来的超短槽孔品质高,从而解决了现有超短槽孔品质不高的技术问题。

技术特征:1.一种超短槽孔加工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的超短槽孔加工方法,其特征在于,所述根据所述加工区域的大小确定所述线路板的旋转角度包括:

3.如权利要求1所述的超短槽孔加工方法,其特征在于,所述根据所述转动角度转动所述线路板包括以下步骤:

4.如权利要求1所述的超短槽孔加工方法,其特征在于,所述线路板的铜厚不大于1oz时,所述引导孔的数量为两个,两个所述引导孔间隔设置,各所述引导孔的直径大小均为所述加工长度减去0.15mm后的一半。

5.如权利要求4所述的超短槽孔加工方法,其特征在于,各所述引导孔与所述加工区域边缘的间距大小均为所述加工宽度与所述引导孔直径大小之差的一半。

6.如权利要求1所述的超短槽孔加工方法,其特征在于,所述线路板的铜厚大于1oz且小于2oz时,所述引导孔的数量大于两个,各所述引导孔沿所述加工区域边缘周向环设。

7.如权利要求6所述的超短槽孔加工方法,其特征在于,所述引导孔与所述加工区域边缘之间的间距为0.05mm。

8.如权利要求1所述的超短槽孔加工方法,其特征在于,所述根据所述转动角度的大小转动所述线路板还包括以下步骤:

9.如权利要求1-8任一项所述的超短槽孔加工方法,其特征在于,所述将所述加工区域钻出超短槽孔:

10.一种线路板,其特征在于,采用如权利要求1-9任一项所述的超短槽孔加工方法制备而得。

技术总结本发明公开了一种超短槽孔加工方法及线路板,涉及钻孔加工的技术领域。包括以下步骤:在线路板上确定超短槽孔的加工区域,所述加工区域具有加工长度和加工宽度;在所述加工区域内开设引导孔;根据所述加工长度的大小确定所述线路板的转动角度;根据所述转动角度的大小转动所述线路板;将所述加工区域钻出超短槽孔。本发明解决了现有超短槽孔品质不高的技术问题。

技术研发人员:焦丰杰

受保护的技术使用者:竞华电子(深圳)有限公司

技术研发日:技术公布日:2024/8/13