一种硒化亚铜基复合材料及其制备方法和应用

本发明涉及热电半导体材料,更具体地,涉及一种硒化亚铜基复合材料及其制备方法和应用。

背景技术:

1、随着科学技术的进步与产业规模的提高,诸如化工、冶金、建筑、机械等行业蓬勃发展,同时也带来了更多的废热资源。热电转换作为一种直接在电能和热能之间形成能量转换的技术,具有污染小、噪音小、体积小、钨活动部件、稳定性强等诸多优势,在废热回收领域具有广阔前景。近年来,硒化亚铜基材料由于其“电子晶体-绳子玻璃”特性备受关注。在高温下,硒化亚铜呈立方结构,硒原子组成刚性导电框架,而铜原子无序运动,散射声子,导致热电解耦,从而得到很高的热电性能。然而,虽然在850k以上的高温下,硒化亚铜具有优异的热电性能,但其在中低温区的热电性能还不够高,距离实际的商业应用仍有距离。

2、复合高分散的纳米颗粒作为第二相可以有效地散射声子,大幅降低晶格热导率,因此是增强硒化亚铜热电性能的常见手段。近年来,大量研究者利用第二相尝试优化硒化亚铜的热电性能,例如cu2se/cnts(energy&environmental science,2017,10(9):1928-1935),cu2se/b(journal of materials chemistry a,2018,6(38):18409-18416),cu2se/y2o3(applied physics a,2022,128(12):1134),cu2se/bi2te3(applied physics a,2022,128(6):531),cu2se/cugase2(journal of alloys and compounds,2016,688:521-526)。然而,引入的第二相虽然能降低晶格热导率,但也难以避免地恶化电输运性能。

3、因此,需要提出更好的第二相复合策略。

技术实现思路

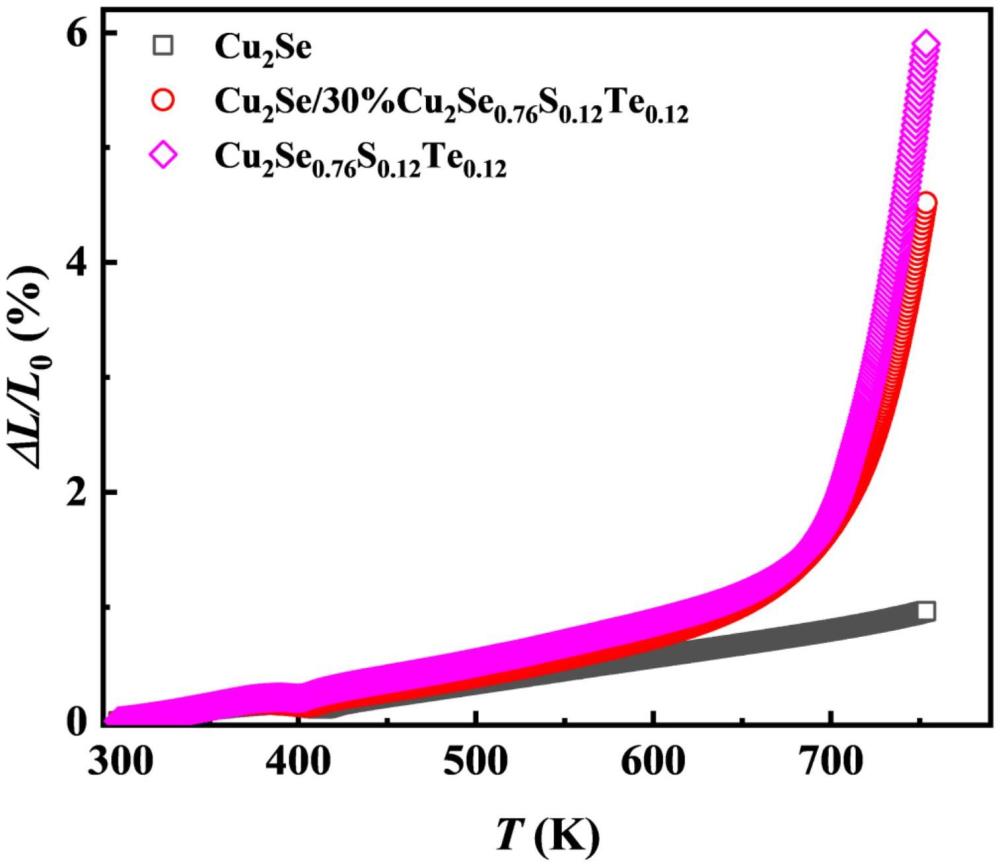

1、基于现有技术中存在的上述技术问题,本发明提供了一种硒化亚铜基复合材料,该复合材料包括主相和第二相,以在阴离子位掺杂硫和碲的硒化亚铜作为第二相,该第二相具有和硒化亚铜相似的能带结构及相异的声子振动频率,可以在两相界面减少载流子散射的同时增强声子散射,有效提高复合材料的热电性能。

2、为了实现上述目的,本发明的技术方案如下:

3、一种硒化亚铜基复合材料,包括主相和第二相,所述主相结构式为cu2se,所述第二相结构式为cu2se1-2ysytey,所述复合材料的结构式为cu2se/x%cu2se1-2ysytey;其中,0<x<100,0<y≤0.5。

4、在一些实施方式中,所述复合材料中,30≤x≤70;0<y≤0.12。

5、在一些实施方式中,所述第二相结构式为cu2se0.76s0.12te0.12。

6、本发明还提供了上述任一实施方式的复合材料的制备方法,该方法包括以下步骤:

7、将主相的铸锭和第二相的铸锭混合后制成粉状,在真空条件下热压成型,得到目标产物。

8、在一些实施方式中,所述制备方法包括以下步骤:

9、s1、分别制备主相和第二相的铸锭;

10、s2、将主相和第二相的铸锭敲碎后混合制成粉状,然后在真空条件下热压成型。

11、在一些实施方式中,步骤s1中,主相的铸锭制备方法为:将cu、se单质以摩尔比为2:1混合,然后进行熔融、退火,得到主相的铸锭。

12、在一些实施方式中,主相的铸锭制备方法为:将cu、se单质以摩尔比为2:1混合,放入洁净的容器中真空密封,将真空密封的容器放入坩埚内置于可加热装置(如马弗炉等)中熔融、退火,得到主相的铸锭。

13、在一些实施方式中,步骤s1中,第二相的铸锭制备方法为:将cu、se、s、te单质以摩尔比为2:1-2y:y:y混合,然后进行熔融、退火,得到第二相的铸锭。

14、在一些实施方式中,所述第二相的铸锭制备方法为:将cu、se、s、te单质以摩尔比为2:1-2y:y:y混合,放入洁净的容器(如石英管等)中真空密封,将真空密封的容器放入坩埚内置于可加热装置(如马弗炉等)中熔融、退火,得到主相的铸锭。

15、在一些实施方式中,步骤s1中,主相的铸锭制备过程中,熔融、退火工艺为:以1-10k/min的速率升温至700-850k并保温100-300min,再以相同的速率升温至1200-1500k并保温600-900min,然后以200-300k/min的速率冷却至800-900k并保温1-10天,最后以0.2-1.5k/min的速率降温至室温。

16、在一些实施方式中,步骤s1中,第二相的铸锭制备过程中,熔融、退火工艺为:以1-10k/min的速率升温至700-850k并保温100-300min,再以相同的速率升温至1200-1500k并保温600-900min,然后以200-300k/min的速率冷却至800-900k并保温1-10天,最后以0.2-1.5k/min的速率降温至室温。

17、在一些实施方式中,cu、se、s、te单质的纯度≥99.999%。

18、在一些实施方式中,热压成型工艺的压力为50-100mpa,温度为500-1000k,热压时间为70-150min。

19、在一些实施方式中,步骤s2中,主相和第二相的铸锭敲碎后混合,通过球磨制成粉状,其中,球磨过程中,球料比为10-20:1,转速为400-800r/min,球磨时间为200-500min。

20、在一些实施方式中,还包括将所述目标产物进行膨化的步骤,具体为:在真空条件下将所述目标产物加热至600k以上并保温40min以上。

21、在一些实施方式中,所述膨化步骤具体为:在真空条件下将所述目标产物加热至700-1200k,在700-1200k的温度下保温50-100min。

22、本发明还提供了上述任一实施方式的复合材料作为半导体材料的应用。

23、相较于现有技术,本发明的有益效果如下:

24、本发明通过在硫化亚铜中等比例双掺杂s和te构建与硫化亚铜电子能带结构相近但声子振动频率相异作为第二相,在减少影响载流子运输过程的情况下强烈散射声子,与硫化亚铜热压混合后形成的复合材料具有优异的热电性能。

25、此外,本发明还利用膨胀协同优化声电输运,进一步提升复合材料的热电性能,使复合材料在750k下的zt值可达到1.33,为优化中低温区硒化亚铜基材料的热电性能提供了新的思路。

26、本发明提供的复合材料的制备方法,操作简单,成本低廉,制得的复合材料表现出优异的电化学性能,且稳定性高,重复性好。

技术特征:

1.一种硒化亚铜基复合材料,其特征在于,包括主相和第二相,所述主相结构式为cu2se,所述第二相结构式为cu2se1-2ysytey,所述复合材料的结构式为cu2se/x%cu2se1-2ysytey;其中,0<x<100,0<y≤0.5。

2.根据权利要求1所述的硒化亚铜基复合材料,其特征在于,30≤x≤70;0<y≤0.12。

3.根据权利要求1或2所述的硒化亚铜基复合材料,其特征在于,所述第二相结构式为cu2se0.76s0.12te0.12。

4.权利要求1-3任一项所述的硒化亚铜基复合材料的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的硒化亚铜基复合材料的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的硒化亚铜基复合材料的制备方法,其特征在于,步骤s1中,主相的铸锭制备方法为:将cu、se单质以摩尔比为2:1混合,然后进行熔融、退火,得到主相的铸锭;

7.根据权利要求6所述的硒化亚铜基复合材料的制备方法,其特征在于,步骤s1中,主相的铸锭制备过程中,熔融、退火工艺为:以1-10k/min的速率升温至700-850k并保温100-300min,再以相同的速率升温至1200-1500k并保温600-900min,然后以200-300k/min的速率冷却至800-900k并保温1-10天,最后以0.2-1.5k/min的速率降温至室温;

8.根据权利要求4所述的硒化亚铜基复合材料的制备方法,其特征在于,热压成型工艺的压力为50-100mpa,温度为500-1000k,热压时间为70-150min。

9.根据权利要求4所述的硒化亚铜基复合材料的制备方法,其特征在于,还包括将所述目标产物进行膨化的步骤,具体为:在真空条件下将所述目标产物加热至750k以上并保温60min以上。

10.权利要求1-3任一项所述的复合材料作为半导体材料的应用。

技术总结

本发明提供了一种硒化亚铜基复合材料及其制备方法和应用,该复合材料包括主相和第二相,所述主相结构式为Cu<subgt;2</subgt;Se,所述第二相结构式为Cu<subgt;2</subgt;Se<subgt;1‑2y</subgt;S<subgt;y</subgt;Te<subgt;y</subgt;,所述复合材料的结构式为Cu<subgt;2</subgt;Se/x%Cu<subgt;2</subgt;Se<subgt;1‑2y</subgt;S<subgt;y</subgt;Te<subgt;y</subgt;;其中,0<x<100,0<y≤0.5;本发明以在阴离子位掺杂硫和碲的硒化亚铜作为第二相,该第二相具有和硒化亚铜相似的能带结构及相异的声子振动频率,可以在两相界面减少载流子散射的同时增强声子散射,有效提高复合材料的热电性能。

技术研发人员:陈弘毅,曾志伟,龚晨

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!