微通道冷板的制作方法

本申请涉及冷板,特别涉及一种微通道冷板。

背景技术:

1、冷板式液冷散热技术作为液冷散热技术的一种,其具有散热效率高、稳定性和可靠性好、紧凑轻便、节能等优点,同时,电子器件不会与冷却液产生直接接触,目前冷板式液冷散热技术的技术成熟度较高,特别是将其与微通道强化换热技术结合后,散热性能得到进一步提高,因此在军用雷达、高密度数据中心、高性能电脑、动力电池、高功率led等散热领域均有应用,是解决大功率高热流散热、提升能效、降低制冷运行成本、提高稳定性与可靠性的有效应用方案。

2、在实现本发明的过程中,发明人发现现有技术中至少存在以下技术问题:

3、目前,随着电子器件的热流密度逐步增大,且部分电子器件中存在热量集中于器件中心位置的问题,现有的冷板式液冷散热装置在对存在上述问题的电子器件进行散热时,因散热装置与电子器件覆盖安装且散热装置的工质入口设置在靠近其边缘处,因此无法针对热量集中的地方进行有效散热,散热效果不佳,从而会影响整个器件的稳定性及使用寿命。

技术实现思路

1、有鉴于此,本申请提出一种能够解决电子器件的过热集中问题,提高对电子器件散热效果的微通道冷板。

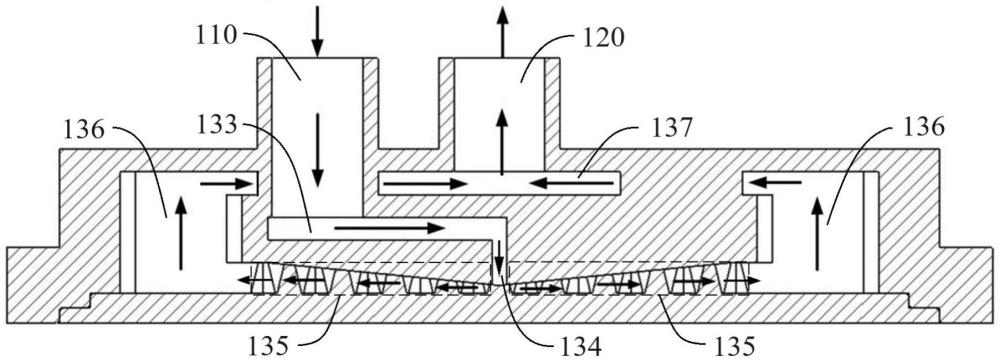

2、为实现以上目的,本申请提供一种微通道冷板,包括流体入口、流体出口及冷板本体,所述流体入口与所述流体出口均设置于所述冷板本体的顶面,所述冷板本体内部形成供流体从所述流体入口向所述流体出口流动的腔体;所述腔体包括节流结构、微通道翅片区及出口缓冲腔,所述微通道翅片区设置在所述节流结构与所述出口缓冲腔之间,所述出口缓冲腔连通至所述流体出口;所述微通道翅片区、所述出口缓冲腔均相对所述节流结构左右对称。

3、在其中一实施例中,所述流体出口设置在所述节流结构上方,且所述微通道翅片区、所述出口缓冲腔均相对所述流体出口左右对称。

4、在其中一实施例中,所述出口缓冲腔包括第一出口缓冲腔及第二出口缓冲腔,两个所述第一出口缓冲腔分别设置在所述微通道翅片区的两侧,所述第二出口缓冲腔连通两侧的所述第一出口缓冲腔。

5、在其中一实施例中,所述腔体还包括入口缓冲腔,所述入口缓冲腔连通所述流体入口与所述节流结构;所述入口缓冲腔的宽度覆盖所述微通道翅片区的宽度;所述节流结构在长度方向上位于所述冷板的中间,所述节流结构的宽度与所述入口缓冲腔的宽度一致、长度小于所述入口缓冲腔的长度。

6、在其中一实施例中,所述节流结构在竖直方向的截面呈矩形或者,所述节流结构呈上宽下窄的形状。

7、在其中一实施例中,所述冷板本体包括冷板盖板及冷板基板,所述冷板基板装设于所述冷板盖板的底部开口中;所述冷板盖板内部形成有内分隔腔,所述内分隔腔内部形成所述入口缓冲腔,所述内分隔腔的底部中间形成所述节流结构,所述内分隔腔的两侧壁与所述冷板盖板的两侧壁之间形成所述第一出口缓冲腔,所述内分隔腔的顶面与所述冷板盖板顶板之间形成所述第二出口缓冲腔。

8、在其中一实施例中,所述内分隔腔的顶面上设有圆筒及圆柱,所述圆筒连通所述入口缓冲腔与所述流体出口,所述圆柱与所述圆筒对称,所述圆筒及所述圆柱抵接在所述内分隔腔的顶面与所述冷板盖板顶板之间。

9、在其中一实施例中,所述微通道翅片区间隔设置多列翅片组;每一列翅片组中,多个针翅间隔排布,相邻的所述针翅之间形成微通道;每一列翅片组的所述针翅与下一列翅片组的所述针翅在流体流动方向上错开。

10、在其中一实施例中,所述针翅呈下部大上部小的形状或者呈棱台形状。

11、在其中一实施例中,所有的所述针翅底面处于同一平面,所有的针翅的顶面处于同一平面且倾斜于所述针翅的底面所在平面;所述微通道翅片区中所述针翅和所述微通道的高度沿流体流动方向逐渐增大。

12、本申请提供的微通道冷板具有以下有益效果:本申请的微通道冷板中,流体在冷板本体内由节流结构左右对称地进入微通道翅片区并对称地经由出口缓冲腔流出,即流体进入微通道区后流动基本对称,从而有利于降低电子器件中心处的高温,并降低冷板表面温差,进而提高温度均匀性。

技术特征:

1.一种微通道冷板,其特征在于:包括流体入口(110)、流体出口(120)及冷板本体(130),所述流体入口(110)与所述流体出口(120)均设置于所述冷板本体(130)的顶面;所述冷板本体(130)内部形成供流体从所述流体入口(110)向所述流体出口(120)流动的腔体,所述腔体包括节流结构(134)、微通道翅片区(135)及出口缓冲腔,所述微通道翅片区(135)设置在所述节流结构(134)与所述出口缓冲腔之间,所述出口缓冲腔连通至所述流体出口(120);所述微通道翅片区(135)、所述出口缓冲腔均相对所述节流结构(134)左右对称。

2.如权利要求1所述的微通道冷板,其特征在于:所述流体出口(120)设置在所述节流结构(134)上方,且所述微通道翅片区(135)、所述出口缓冲腔均相对所述流体出口(120)左右对称。

3.如权利要求2所述的微通道冷板,其特征在于:所述出口缓冲腔包括第一出口缓冲腔(136)及第二出口缓冲腔(137),两个所述第一出口缓冲腔(136)分别设置在所述微通道翅片区(135)的两侧,所述第二出口缓冲腔(137)连通两侧的所述第一出口缓冲腔(136)。

4.如权利要求3所述的微通道冷板,其特征在于:所述腔体还包括入口缓冲腔(133),所述入口缓冲腔(133)连通所述流体入口(110)与所述节流结构(134);所述入口缓冲腔(133)的宽度覆盖所述微通道翅片区(135)的宽度;所述节流结构(134)在长度方向上位于所述冷板本体(130)的中间,所述节流结构(134)的宽度与所述入口缓冲腔(133)的宽度一致、长度小于所述入口缓冲腔(133)的长度。

5.如权利要求4所述的微通道冷板,其特征在于:所述节流结构(134)在竖直方向的截面呈矩形,或者,所述节流结构(134)在竖直方向的截面呈上宽下窄的形状。

6.如权利要求4所述的微通道冷板,其特征在于:所述冷板本体(130)包括冷板盖板(131)及冷板基板(132),所述冷板基板(132)装设于所述冷板盖板(131)的底部开口中;所述冷板盖板(131)内部形成有内分隔腔(1311),所述内分隔腔(1311)内部形成所述入口缓冲腔(133),所述内分隔腔(1311)的底部中间形成所述节流结构(134),所述内分隔腔(1311)的两侧壁与所述冷板盖板(131)的两侧壁之间形成所述第一出口缓冲腔(136),所述内分隔腔(1311)的顶面与所述冷板盖板(131)顶板之间形成所述第二出口缓冲腔(137)。

7.如权利要求6所述的微通道冷板,其特征在于:所述内分隔腔(1311)的顶面上设有圆筒(1313)及圆柱(1314),所述圆筒(1313)连通所述入口缓冲腔(133)与所述流体出口(120),所述圆柱(1314)与所述圆筒(1313)对称,所述圆筒(1313)及所述圆柱(1314)抵接在所述内分隔腔(1311)的顶面与所述冷板盖板(131)顶板之间。

8.如权利要求1至7中任一项所述的微通道冷板,其特征在于:所述微通道翅片区(135)间隔设置多列翅片组;每一列翅片组中,多个针翅(1323)间隔排布,相邻的所述针翅(1323)之间形成微通道(1324);每一列翅片组的所述针翅(1323)与下一列翅片组的所述针翅(1323)在流体流动方向上错开。

9.如权利要求8所述的微通道冷板,其特征在于:所述针翅(1323)呈下部大上部小的形状或者呈棱台形状。

10.如权利要求8所述的微通道冷板,其特征在于:所有的所述针翅(1323)底面处于同一平面,所有的针翅(1323)的顶面处于同一平面且倾斜于所述针翅(1323)的底面所在平面;所述微通道翅片区(135)中所述针翅(1323)和所述微通道(1324)的高度沿流体流动方向逐渐增大。

技术总结

本申请提供一种微通道冷板,包括流体入口、流体出口及冷板本体,所述流体入口与所述流体出口均设置于所述冷板本体的顶面,所述冷板本体内部形成供流体从所述流体入口向所述流体出口流动的腔体;所述腔体包括节流结构、微通道翅片区及出口缓冲腔,所述微通道翅片区设置在所述节流结构与所述出口缓冲腔之间,所述出口缓冲腔连通至所述流体出口;所述微通道翅片区、所述出口缓冲腔均相对所述节流结构左右对称。本申请的微通道冷板中,流体在冷板本体内由节流结构左右对称地进入微通道翅片区并对称地经由出口缓冲腔流出,即流体进入微通道区后流动基本对称,从而有利于降低电子器件中心处的高温,并降低冷板表面温差,进而提高温度均匀性。

技术研发人员:杨玺,韦立川

受保护的技术使用者:深圳市英维克科技股份有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!