一种PCB生产过程中的电镀蚀刻液及其制备方法

本发明涉及pcb(印刷电路板)制作工艺,特别是指一种pcb生产过程中的电镀蚀刻液及其制备方法。

背景技术:

1、印制电路板(pcb),也称印刷电路板,是所有电子产品的重要组成部分。印制电路板生产工艺过程中主要包括以下几个工序:1)内层线路制作;2)板材的压合;3)板上钻孔;4)孔上镀铜(一次铜);5)外层线路加工(二次铜);6)保护漆处理;7)文字印刷;8)元件接点加工;9)成品成型切割;10)产品检测包装。其中,pcb蚀刻主要发生在内层线路制作及外层线路加工(二次铜)过程中。

2、然而,pcb板蚀刻工艺在pcb板加工的过程中至关重要,用蚀刻液蚀刻基板上涂敷的铜膜,从而形成所需图案的铜布线。传统的蚀刻液蚀刻线路图形的精度不高、均匀性不好,不能够满足蚀刻线路图形的高精度要求。

技术实现思路

1、基于此,有必要针对传统的蚀刻液蚀刻线路图形的精度不高、均匀性不好,不能够满足蚀刻线路图形的高精度要求的技术问题,提供一种pcb板电镀蚀刻液及其制备方法。

2、本发明的目的是通过以下技术方案来实现的:

3、一种pcb生产过程中的甲基磺酸镀铜液,包括如下各组分:蚀刻母液、酸液、氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂。

4、作为本发明进一步的方案:所述蚀刻母液为氯化铜溶液,浓度为200~250g/l。

5、作为本发明进一步的方案:所述酸液为浓度为20~30%的盐酸,浓度为110~150g/l。

6、作为本发明进一步的方案:所述氧化剂为氯酸钠,浓度为150~220g/l。

7、作为本发明进一步的方案:所述氯盐为氯化钠,浓度为100-200g/l。

8、作为本发明进一步的方案:所述缓蚀剂为2-巯基-5-甲基苯并咪唑,浓度为1-1.5g/l。

9、作为本发明进一步的方案:所述稳定剂为四羟丙基乙二胺,浓度为2-3.5g/l。

10、作为本发明进一步的方案:所述表面活性剂为烷基多苷(apg),浓度为3-5g/l。

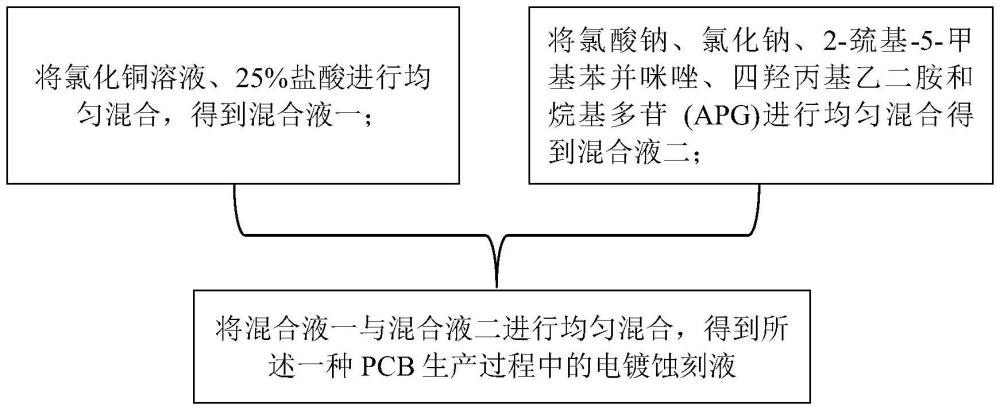

11、将蚀刻母液、酸液按质量比为(6-12):(3-5)混合均匀得到混合液一;

12、将氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂按质量比为(2-4):(2-5):(2-3):(2-4):(2-5)混合均匀得到混合液二;

13、将混合液一与混合液二进行混合操作,制备得到所述的一种pcb生产过程中的电镀蚀刻液。

14、本发明具有的有益效果:酸液可以为电镀蚀刻液提供酸性环境,将蚀刻母液和酸液混合得到的混合溶液一可以有效地抑制铜离子的水解,防止铜离子生成沉淀而导致溶液变浑浊,进而提高了电镀蚀刻液的化学稳定性;将氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂均匀混合得到的混合液二使五者能起到很好的协同增效作用,其间存在着相互作用,在本发明的电镀蚀刻液中添加缓蚀剂可使蚀刻速度保持稳定,提高蚀刻系数比及均匀性,同时配合稳定剂可以保持电镀蚀刻液的稳定性,防止电镀蚀刻液的分解和挥发;表面活性剂可以抑制静电和增加蚀刻速度;本发明制备的电镀蚀刻液能够提高蚀刻速率,减少侧蚀率,蚀刻后的pcb板表面整洁、无残留,侧蚀现象不明显。

技术特征:

1.一种pcb板生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述的一种pcb板生产过程中的电镀蚀刻液包含蚀刻母液、酸液、氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂。本发明公开的电镀蚀刻液其特征在于:蚀刻母液、酸液、氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂的质量比为(6-15):(2-5):(1-4):(2-5):(1-3):(2-4):(2-6)。所述的一种pcb生产过程中的电镀蚀刻液的制备方法包括如下步骤:将蚀刻母液、酸液按质量比为(6-15):(2-5)混合均匀得到混合液一;将氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂按质量比为(1-4):(2-5):(1-3):(2-4):(2-6)混合均匀得到混合液二;将混合液一与混合液二进行混合操作,制备得到所述的一种pcb生产过程中的电镀蚀刻液,从而获得一种pcb生产过程中的电镀蚀刻液及其制备方法。

2.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述蚀刻母液为氯化铜溶液,浓度为200~250g/l。

3.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述酸液为浓度为20~30%的盐酸,浓度为110~150g/l。

4.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述氧化剂为氯酸钠,浓度为150~220g/l。

5.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述氯盐为氯化钠,浓度为100-200g/l。

6.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述缓蚀剂为2-巯基-5-甲基苯并咪唑,浓度为1-1.5g/l。

7.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述稳定剂为四羟丙基乙二胺,浓度为2-3.5g/l。

8.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述表面活性剂为烷基多苷(apg),浓度为3-5g/l。

9.一种pcb生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述的一种pcb生产过程中的电镀蚀刻液的制备方法包括如下步骤:将蚀刻母液、酸液按质量比为(6-12):(3-5)混合均匀得到混合液一;将氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂按质量比为(2-4):(2-5):(2-3):(2-4):(2-5)混合均匀得到混合液二;将混合液一与混合液二进行混合操作,制备得到所述的一种pcb生产过程中的电镀蚀刻液,从而获得一种pcb生产过程中的电镀蚀刻液及其制备方法。

技术总结

本发明涉及一种PCB板生产过程中的电镀蚀刻液及其制备方法,其特征在于,所述的一种PCB板生产过程中的电镀蚀刻液包含蚀刻母液、酸液、氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂。酸液可以为电镀蚀刻液提供酸性环境,将蚀刻母液和酸液混合得到的混合溶液一可以有效地抑制铜离子的水解,防止铜离子生成沉淀而导致溶液变浑浊,进而提高了电镀蚀刻液的化学稳定性;将氧化剂、氯盐、缓蚀剂、稳定剂和表面活性剂均匀混合得到的混合液二使五者能起到很好的协同增效作用,其间存在着相互作用,在本发明的电镀蚀刻液中添加缓蚀剂可使蚀刻速度保持稳定,提高蚀刻系数比及均匀性,同时配合稳定剂可以保持电镀蚀刻液的稳定性,防止电镀蚀刻液的分解和挥发;表面活性剂可以抑制静电和增加蚀刻速度;本发明制备的电镀蚀刻液能够提高蚀刻速率,减少侧蚀率,蚀刻后的PCB板表面整洁、无残留,侧蚀现象不明显。

技术研发人员:刘久清,陈志荣

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!