一种热电堆和透镜的封装方法与流程

本发明涉及封装,尤其涉及一种热电堆和透镜的封装方法。

背景技术:

1、热电堆和透镜可以组成一种红外探测系统,特别是在温度测量、红外辐射检测等领域,这种组合利用了热电堆对温差敏感的特性,以及透镜对光线的聚焦作用,以实现更高效、更准确的测量。其中热电堆是一种能够将热能直接转化为电能的装置,它由多种金属或半导体材料交替堆叠而成,透镜是由透明物质(如玻璃、水晶等)制成的一种光学元件。

2、热电堆和透镜可采用芯片级封装(chip-scale packaging,csp),即将透镜和热电堆上下叠合并焊接固定,在芯片级别上进行集成和封装。其中在热电堆和透镜的制备过程中,分别在热电堆和透镜的相互接触面上预先沉积金属层,然后在热电堆和透镜的金属层之间放置焊料片,利用加热焊料片使热电堆和透镜完成封装。但其存在以下缺陷:

3、热电堆和透镜均为小尺寸,若采用手动放置焊料片则会存在位置偏移,因为金属层的设计就只有300~600微米大小,手动放置焊料片会存在50~100微米的偏移,这种偏移很容易影响后续的封装过程,导致焊料溢出,从而影响外观及芯片性能。若采用自动放置焊料片,则需要设计专门的治具来操作,并且每一芯片都需要逐一上料和放置焊料片,这一过程繁琐且耗时。

技术实现思路

1、本发明的目的是针对现有技术中的不足,提供一种热电堆和透镜的封装方法,免去使用焊料片上料的过程,显著减少流程时间,同时去除上料过程中可能出现的偏移问题,确保后续封装的稳定性。

2、为了实现上述目的,本发明提供如下技术方案:

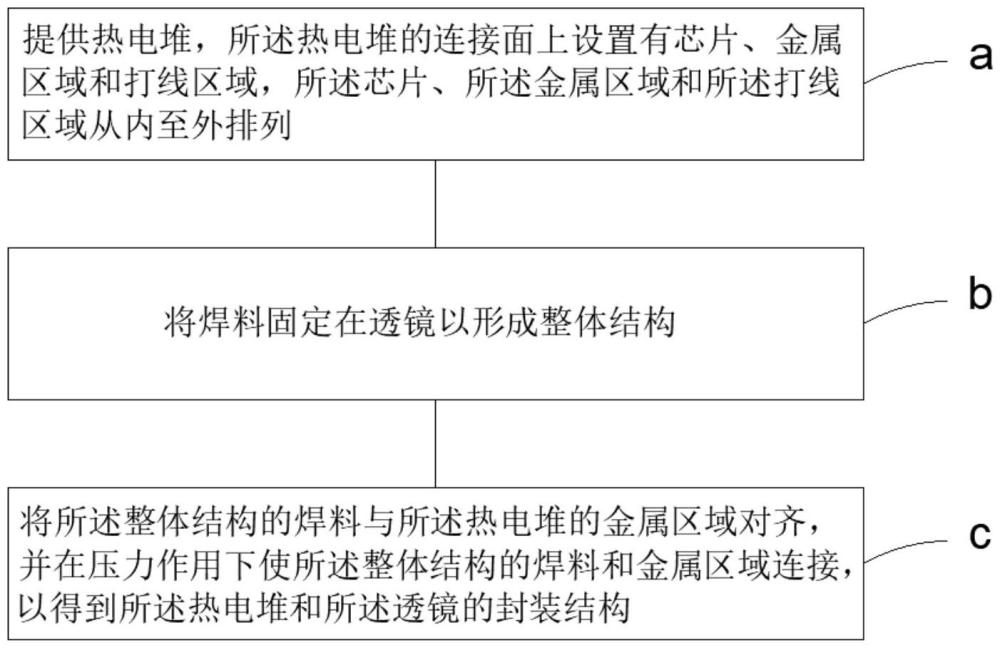

3、一种热电堆和透镜的封装方法,包括以下步骤:

4、a、提供热电堆,所述热电堆的连接面上设置有芯片区域、金属区域和打线区域,所述芯片区域、所述金属区域和所述打线区域从内至外排列;

5、b、将焊料固定在透镜以形成整体结构;

6、c、将所述整体结构的焊料与所述热电堆的金属区域对齐,并在压力作用下使所述整体结构的焊料和金属区域连接,以得到所述热电堆和所述透镜的封装结构。

7、作为优选的实施例,所述透镜具有相对的透镜球面和透镜背面,所述步骤b包括以下步骤:

8、b1、基于所述热电堆的连接面的平整度信息,选择与所述平整度信息对应厚度的焊料;

9、b2、根据所述金属区域的宽度,确定所述焊料的宽度大小;

10、b3、将所述焊料固定在所述透镜背面。

11、作为优选的实施例,在所述步骤b2中,所述焊料的宽度小于所述金属区域的宽度。

12、作为优选的实施例,所述步骤b3包括以下步骤:

13、将所述焊料通过蒸镀、溅射、化镀或电镀工艺固定在所述透镜背面。

14、作为优选的实施例,所述步骤c包括以下步骤:

15、c1、利用机台将所述整体结构的焊料与热电堆的金属区域压接,并且所述机台为所述焊料热熔提供热源。

16、作为优选的实施例,所述机台包括加热台和固定治具,所述步骤c1包括以下步骤:

17、c11、将所述热电堆定位在所述加热台上;

18、c12、将所述整体结构定位在所述固定治具上;

19、c13、调整所述加热装置和所述固定治具的相对位置,以使所述整体结构的焊料与所述热电堆的金属区域对齐;

20、c14、所述机台带动所述固定治具和所述加热装置压接,以使所述整体结构的焊料压接在所述热电堆的金属区域上。

21、作为优选的实施例,在所述步骤c12中,所述固定治具上设置有可选数量的配重柱,为所述固定治具和所述加热装置压接提供压力。

22、作为优选的实施例,所述步骤c14包括以下步骤:

23、设置所述机台的升温参数,以使所述机台根据升温参数对所述热电堆进行加热。

24、作为优选的实施例,在所述步骤c14之后,所述方法还包括以下步骤:

25、利用所述机台对压接后的整体装置和热电堆进行降温。

26、作为优选的实施例,所述金属区域和所述焊料为相同成分的金属。

27、与现有技术相比,本技术方案具有以下优点:

28、将所述焊料和所述透镜固定以形成整体结构,然后通过所述整体结构上的焊料,来与热电堆的金属区域对齐压接,进而制作得到所述热电堆和透镜的封装结构,相对于现有技术中先将热电堆和透镜组装,再通过焊接片焊接两者来说,无需设计专门的治具来放置焊接片,同时避免手动放置焊接片而造成的位置偏移,制作方便,且有效提升制作效率。

29、通过在透镜的透镜背面上预先沉积焊料,以制得所述整体结构,显著简化了封装流程并提高了生产效率。传统方法需要逐一放置焊料片,耗时且易出错,而预先沉积焊则省去了这一繁琐步骤,缩短了生产周期,在操作方面,只需将热电堆和整体结构分别手动或机械手放置在封焊炉的固定位置,通过加热台和固定治具的定位压接,以及为热电堆加热,以使所述整体结构的焊料与所述热电堆的金属区域压接时,所述焊料热熔连接所述金属区域,简化了操作流程。

30、预先沉积焊料解决了手动放置焊料片时可能出现的50~100微米偏移问题,确保了焊料的准确定位和均匀分布,防止焊料溢出,从而提升了封装质量和芯片性能。通过减少偏移和溢出问题,封装过程变得更加稳定且可控,显著提高了封装的一致性和可靠性。

31、以下结合附图及实施例进一步说明本发明。

技术特征:

1.一种热电堆和透镜的封装方法,其特征在于,包括以下步骤:

2.如权利要求1所述的热电堆和透镜的封装方法,其特征在于,所述透镜(210)具有相对的透镜球面(210a)和透镜背面(210b),所述步骤b包括以下步骤:

3.如权利要求2所述的热电堆和透镜的封装方法,其特征在于,在所述步骤b2中,所述焊料(220)的宽度小于所述金属区域(110)的宽度。

4.如权利要求2所述的热电堆和透镜的封装方法,其特征在于,所述步骤b3包括以下步骤:

5.如权利要求1所述的热电堆和透镜的封装方法,其特征在于,所述步骤c包括以下步骤:

6.如权利要求5所述的热电堆和透镜的封装方法,其特征在于,所述机台包括加热台和固定治具,所述步骤c1包括以下步骤:

7.如权利要求6所述的热电堆和透镜的封装方法,其特征在于,在所述步骤c12中,所述固定治具上设置有可选数量的配重柱,为所述固定治具和所述加热装置压接提供压力。

8.如权利要求6所述的热电堆和透镜的封装方法,其特征在于,所述步骤c14包括以下步骤:

9.如权利要求6所述的热电堆和透镜的封装方法,其特征在于,在所述步骤c14之后,所述方法还包括以下步骤:

10.如权利要求1所述的热电堆和透镜的封装方法,其特征在于,所述金属区域(110)和所述焊料(220)为相同成分的金属。

技术总结

本发明提供了一种热电堆和透镜的封装方法,包括以下步骤提供热电堆,所述热电堆的连接面上设置有芯片区域、金属区域和打线区域,所述芯片区域、所述金属区域和所述打线区域从内至外排列;将焊料固定在透镜以形成整体结构;将所述整体结构的焊料与所述热电堆的金属区域对齐,并在压力作用下使所述整体结构的焊料和金属区域连接,以得到所述热电堆和所述透镜的封装结构,无需设计专门的治具来放置焊接片,同时避免手动放置焊接片而造成的位置偏移,制作方便,且有效提升制作效率。

技术研发人员:胡佳祥,林建灿,马超,冯国祥,徐德辉

受保护的技术使用者:厦门烨映电子科技有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!