铝合金薄壁蜂窝伺服器散热面板及其压铸系统、方法与流程

本发明涉及一种铝合金薄壁蜂窝伺服器散热面板及其压铸系统、方法,属于铝合金成型加工领域。

背景技术:

1、近年来,人工智能技术获得了长足的发展。ai技术,尤其是深度学习,需要处理大量数据,训练ai模型,特别是神经网络模型,需要进行大量的矩阵运算和其他复杂的计算任务;自动驾驶、实时语音识别和推荐系统等,需要快速的实时处理能力,以确保响应速度和用户体验。这些数据处理过程需要强大的计算能力,这通常需要高性能的gpu或专用ai芯片(如tpu,张量处理器)。高性能计算硬件(如高端cpu、gpu、tpu)在运行时会产生大量的热量,如果这些热量不能有效地散发出去,会导致设备过热,从而影响其性能和寿命。

2、蜂窝是一种常见的低成本、高效散热结构。蜂窝散热面板通常用铝合金制成,具有质轻、散热性能好的优点。在现有技术中,蜂窝散热面板通常由以下两种方式制成。第一种,浇铸或压铸出面板基底,然后在面板基底上钻圆孔,再利用高精度铣刀将圆的蜂窝孔修成六角形,该方法所需的设备成本高昂,且生产效率低。第二种,直接压铸出蜂窝结构,该方法步骤少,效率高,但缺点是蜂窝孔孔壁较厚,通常只能做到0.8mm,当设计孔壁低于0.6mm时,产品良率迅速下降,会出现大量压不满、拉缺、拉裂、粘模的缺陷。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种铝合金薄壁蜂窝伺服器散热面板及其压铸系统、方法,能够压铸出孔壁更薄的蜂窝散热面板。

2、本发明解决其技术问题所采用的技术方案是:

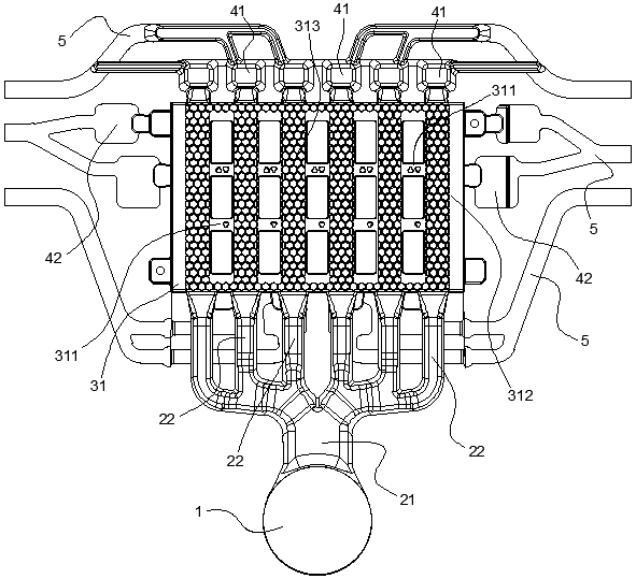

3、第一方面,本申请提供一种铝合金薄壁蜂窝伺服器散热面板压铸系统,包括依次连接的料柄、浇道、型腔、渣包和排气道,所述型腔包括板框位和与所述板框位层叠的底板位,所述板框位包括在同一平面上交错的横条位和纵条位,所述纵条位上贯通分布有蜂窝位,所述底板位与所述蜂窝位的一端连通且与所述横条位的一面连接,所述浇道由一个主浇道分出多个对准所述纵条位一端的支浇道,所述渣包包括连接在所述纵条位远离所述支浇道一端的第一渣包。

4、本申请提供的铝合金薄壁蜂窝伺服器散热面板压铸系统中,在同一平面上交错的横条位和纵条位在压铸后能够形成稳固的板框,为众多蜂窝孔提供坚实的结构基础。与蜂窝位连通且与横条位连接的底板位能够让铝合金快速且均匀地进入蜂窝位和横条位,有利于蜂窝位中的铝合金充盈,在脱模后铣去底板位形成的结构,即可暴露出蜂窝通孔。同时,蜂窝位设置在纵条位上,而纵条位的一端连接支浇道,另一端连接第一渣包,也有利于铝合金快速充满蜂窝位,减少压不满的缺陷。采用该压铸系统能够压铸出孔壁厚度薄至0.3mm~0.5mm的蜂窝孔,有利于高效生产蜂窝散热面板。

5、进一步地,所述支浇道与所述型腔的接口、所述第一渣包与所述型腔的接口,均位于所述板框位与所述底板位层叠的界面所在的平面上,有利于铝合金快速填充型腔,并且使蜂窝位中能够填充足够的铝合金。

6、进一步地,所述渣包包括连接在所述型腔侧面的第二渣包;多道并排的所述纵条位中,除位于两侧的所述纵条位外,其余所述纵条位上布满所述蜂窝位;位于两侧的所述纵条位向外的一侧连接所述第二渣包。

7、要提高伺服器散热面板的散热能力,需要设计尽可能多的蜂窝孔,而随着蜂窝孔增多,压铸的难度也相应加大,容易出现压不满的问题。在位于两侧的纵条位向外的一侧设计第二渣包,有利于增大压铸压强,使蜂窝位填充到足够多的铝合金。

8、进一步地,所述型腔还包括两个侧板位,所述渣包还包括第三渣包,所述侧板位的一端与所述板框位垂直连接,另一端与所述第三渣包连接,所述底板位位于两个所述侧板位之间。

9、进一步地,所述底板位在背离所述板框位的一面设置有倒钩点;所述倒钩点对准所述蜂窝位且不对准所述横条位。设置倒钩点有利于压铸后均匀开模,提高板框位所形成结构的平整度。

10、第二方面,本申请提供一种铝合金薄壁蜂窝伺服器散热面板压铸方法,采用第一方面所述的铝合金薄壁蜂窝伺服器散热面板压铸系统压铸出坯体,除去所述坯体上由料柄、浇道、渣包、排气道四者形成的结构,铣去所述底板位形成的结构,得到铝合金薄壁蜂窝伺服器散热面板。

11、采用第一方面的压铸系统能够得到薄壁蜂窝盲孔,通关简单铣去底板位形成的结构,即可开通盲孔的另一端,获得蜂窝通孔,该方法容易做出薄壁蜂窝通孔,无需采用高精度钻孔,有利于降低生产铝合金薄壁蜂窝伺服器散热面板的成本,提高生产铝合金薄壁蜂窝伺服器散热面板的效率。

12、进一步地,低速段的进料速度为0.20m/s~0.55m/s,高速段的进料速度为2.70m/s~5.50m/s,增压段的进料压力为70mpa~105mpa;所述低速段为铝合金进入所述料柄至触及所述型腔的阶段,所述高速段为铝合金进入所述型腔至触及所述渣包的阶段,所述增压段为铝合金进入所述渣包后的阶段。

13、进一步地,铝合金原料为alsi12(fe),压铸过程中,进料的铝液温度为670℃~720℃。

14、进一步地,压铸过程中,采用模温机使定模的温度维持在185℃~245℃。

15、第三方面,本申请提供一种铝合金薄壁蜂窝伺服器散热面板,由第二方面所述的铝合金薄壁蜂窝伺服器散热面板压铸方法制成。

16、本发明的有益效果是:本发明由铝合金薄壁蜂窝伺服器散热面板压铸系统提供可使型腔的蜂窝位快速充满铝合金的模具基础,压铸得到坯体具有对薄壁蜂窝盲孔进行稳固支撑的结构,铣去底板位对应的结构后即可使薄壁蜂窝盲孔变为薄壁蜂窝通孔,无需借助高精度钻孔技术,能够形成壁厚薄至0.3mm~0.5mm的蜂窝孔,有利于低成本、高效生产蜂窝散热面板。

17、本申请的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请了解。本申请的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种铝合金薄壁蜂窝伺服器散热面板压铸系统,包括依次连接的料柄(1)、浇道、型腔、渣包和排气道(5),其特征在于,所述型腔包括板框位(31)和与所述板框位(31)层叠的底板位(32),所述板框位(31)包括在同一平面上交错的横条位(311)和纵条位(312),所述纵条位(312)上贯通分布有蜂窝位(313),所述底板位(32)与所述蜂窝位(313)的一端连通且与所述横条位(311)的一面连接,所述浇道由一个主浇道(21)分出多个对准所述纵条位(312)一端的支浇道(22),所述渣包包括连接在所述纵条位(312)远离所述支浇道(22)一端的第一渣包(41)。

2.根据权利要求1所述的铝合金薄壁蜂窝伺服器散热面板压铸系统,其特征在于,所述支浇道(22)与所述型腔的接口、所述第一渣包(41)与所述型腔的接口,均位于所述板框位(31)与所述底板位(32)层叠的界面所在的平面上。

3.根据权利要求1所述的铝合金薄壁蜂窝伺服器散热面板压铸系统,其特征在于,所述渣包包括连接在所述型腔侧面的第二渣包(42);多道并排的所述纵条位(312)中,除位于两侧的所述纵条位(312)外,其余所述纵条位(312)上布满所述蜂窝位(313);位于两侧的所述纵条位(312)向外的一侧连接所述第二渣包(42)。

4.根据权利要求1所述的铝合金薄壁蜂窝伺服器散热面板压铸系统,其特征在于,所述型腔还包括两个侧板位(33),所述渣包还包括第三渣包(43),所述侧板位(33)的一端与所述板框位(31)垂直连接,另一端与所述第三渣包(43)连接,所述底板位(32)位于两个所述侧板位(33)之间。

5.根据权利要求1所述的铝合金薄壁蜂窝伺服器散热面板压铸系统,其特征在于,所述底板位(32)在背离所述板框位(31)的一面设置有倒钩点(321);所述倒钩点(321)对准所述蜂窝位(313)且不对准所述横条位(311)。

6.一种铝合金薄壁蜂窝伺服器散热面板压铸方法,其特征在于,采用权利要求1至5任一项所述的铝合金薄壁蜂窝伺服器散热面板压铸系统压铸出坯体,除去所述坯体上由料柄(1)、浇道、渣包、排气道(5)四者形成的结构,铣去所述底板位(32)形成的结构,得到铝合金薄壁蜂窝伺服器散热面板。

7.根据权利要求6所述的铝合金薄壁蜂窝伺服器散热面板压铸方法,其特征在于,低速段的进料速度为0.20m/s~0.55m/s,高速段的进料速度为2.70m/s~5.50m/s,增压段的进料压力为70mpa~105mpa;所述低速段为铝合金进入所述料柄(1)至触及所述型腔的阶段,所述高速段为铝合金进入所述型腔至触及所述渣包的阶段,所述增压段为铝合金进入所述渣包后的阶段。

8.根据权利要求6所述的铝合金薄壁蜂窝伺服器散热面板压铸方法,其特征在于,铝合金原料为alsi12(fe),压铸过程中,进料的铝液温度为670℃~720℃。

9.根据权利要求8所述的铝合金薄壁蜂窝伺服器散热面板压铸方法,其特征在于,压铸过程中,采用模温机使定模的温度维持在185℃~245℃。

10.一种铝合金薄壁蜂窝伺服器散热面板,其特征在于,由权利要求6至9任一项所述的铝合金薄壁蜂窝伺服器散热面板压铸方法制成。

技术总结

本发明公开了一种铝合金薄壁蜂窝伺服器散热面板及其压铸系统、方法,属于铝合金成型加工领域,该系统包括依次连接的料柄、浇道、型腔、渣包和排气道,型腔包括板框位和与板框位层叠的底板位,板框位包括在同一平面上交错的横条位和纵条位,纵条位上贯通分布有蜂窝位,底板位与蜂窝位的一端连通且与横条位的一面连接,浇道由一个主浇道分出多个对准纵条位一端的支浇道,渣包包括连接在纵条位远离支浇道一端的第一渣包。该系统提供可使蜂窝位快速充满铝合金,压铸得到坯体铣去底板位对应的结构后即可使薄壁蜂窝盲孔变为薄壁蜂窝通孔,无需借助高精度钻孔技术,能够形成壁厚薄于0.6mm的蜂窝孔,有利于低成本、高效生产蜂窝散热面板。

技术研发人员:杨宗烜,涂良贤,俞增辉,武文慧,曹亮,李佳桢,吴宁宁,梁亮春,胡清华,谭国栋

受保护的技术使用者:佛山市和阳精密金属制品有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!