一种基于高速材料电镀后消除板边鼓泡的方法与流程

本发明涉及光模块产品制造,具体为一种基于高速材料电镀后消除板边鼓泡的方法。

背景技术:

1、光模块产品的常规设计与制造方案(如图2),基于传统开铜窗+激光开孔流程,因为感光干膜贴膜留边的问题,使板边无法完全覆盖,导致酸蚀后露出介电层材料,因光模块产品需要降低信号的损耗,实现高效信号传输,需要选用高频+高速材料,因为高频高速材料特性,无法通过单一的化学(高锰酸盐类)除胶解决激光孔底部残胶,需要在激光开孔后增加等离子除胶,等离子除胶过程是通过物理的带电粒子的高速撞击+化学的交叉链接和刻蚀(如图3),除胶同时并粗化介电层表面,提升后续沉铜的结合力;

2、但由于激光孔内部与板边空旷区域的除胶速率差异,通过等离子除胶后的sem(扫描电镜)5000倍图片,可以明显看出等离子后板边介电层材料除胶过度(如图4-6)导致介电层结构松散;板边位置在化学沉铜+电镀铜后出现板边气泡的问题(如图4-6)。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于高速材料电镀后消除板边鼓泡的方法,解决了背景技术中所提出等离子除胶后板边介电层材料除胶过度导致介电层结构松散,且板边位置在化学沉铜+电镀铜后出现板边气泡的问题。

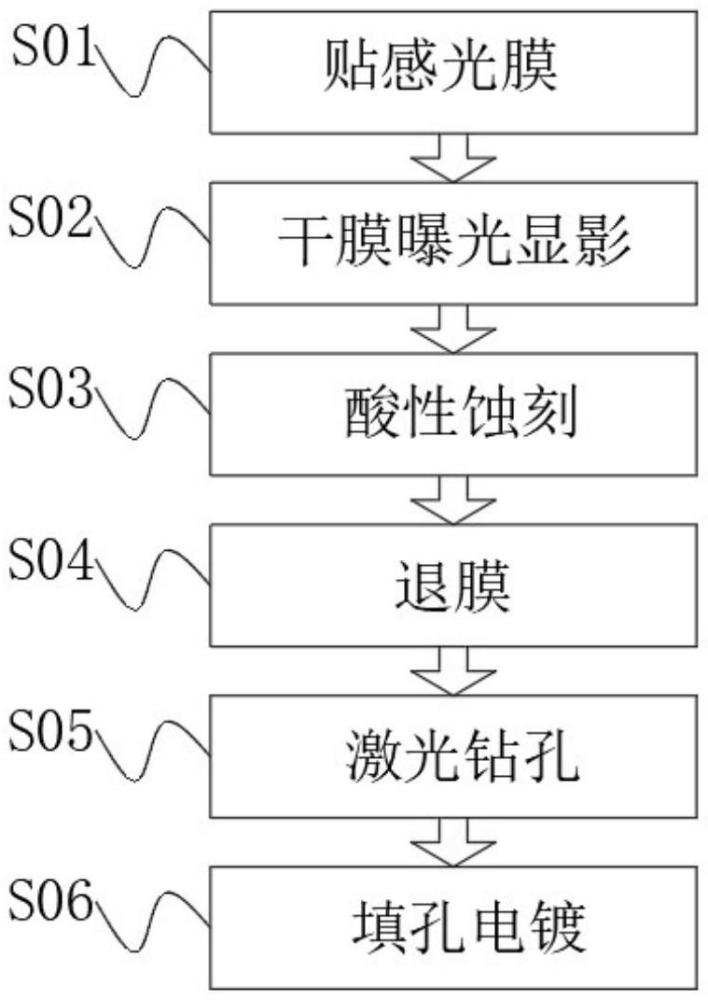

2、为实现以上目的,本发明通过以下技术方案予以实现:一种基于高速材料电镀后消除板边鼓泡的方法,其步骤方法如下:

3、s01:贴感光膜;在含铜基板上表面的高频超低铜牙铜箔表面压上感光干膜;

4、s02:干膜曝光显影;通过曝光机将紫外光,照射到非线路区的干膜使其发生聚合反应,接着通过显影用显影液将未发生聚合反应的干膜去掉;

5、s03:酸性蚀刻;通过酸性蚀刻的方式,未覆盖感光膜的位置的铜会被蚀刻;

6、s04:退膜;通过使用退膜药液剥离干膜层,此时高频超低铜牙铜箔激光孔的开窗制作完成;

7、s05:激光钻孔;采用激光钻孔工艺制作高频超低铜牙铜箔和介电层间激光盲孔;

8、s06:填孔电镀;通过填孔电镀的方式将激光孔及表面镀上铜,使其连接高频超低铜牙铜箔和介电层线路。

9、优选的,s01中对感光干膜进行贴膜之前需要对高频超低铜牙铜箔表面进行清理;裁剪感光膜至合适的尺寸,并精确对准高频超低铜牙铜箔表面,以确保全面覆盖,感光干膜进行贴膜之前需要进行预热处理;

10、有利于可以提高高频超低铜牙铜箔粘附性,减少气泡的产生。

11、优选的,s02中显影液类型为碱性水溶液,选用四甲基氢氧化铵(tmah)作为正性光刻胶的显影液,显影温度控制在21-23℃,误差±0.5℃;显影完成后,立即用去离子水冲洗以去除所有残留化学品,并进行必要的干燥处理。

12、优选的,s02中曝光机曝光剂量计算方法为:

13、e=i×t

14、其中:e是曝光剂量(mj/cm2);i是光强(mw/cm2);t是曝光时间(s);其中光强计算方法为:p是光源的功率(w);a是曝光区域的面积(m2);曝光时间t计算方法为:通过精准计算曝光机参数有利于使干膜中光敏剂引发的聚合反应充分;避免曝光剂量不足,聚合反应不完全,导致显影后图案粘附力不足或不均匀;同时避免曝光剂量过高,导致干膜过度交联,影响后续的显影和蚀刻步骤。

15、优选的,s03中酸性蚀刻液成分包括:三氯化铁;可以有效地与铜反应,将其溶解;三氯化铁蚀刻液的化学组成包括三氯化铁本身以及二氯化铁和游离盐酸;

16、盐酸:盐酸在蚀刻液中起到维持溶液ph值和促进铜溶解的作用。

17、其中盐酸的添加可以抑制三氯化铁的水解,并提高蚀刻速率;

18、氯化钠或氯化铵:作为蚀刻液的辅助成分,有助于提高蚀刻效率和改善蚀刻质量;

19、过硫酸铵:过硫酸铵可以作为氧化剂参与蚀刻反应,提高蚀刻速率。

20、优选的,s04中退膜温度控制在50℃~55℃之间;并通过退膜实验确定最佳退膜时间。

21、优选的,优选的,s05中打孔过程在氮气或氩气氛围下进行,减少材料氧化的可能性。优选的,s05中打孔后将pcb浸入含有清洗剂的清洗液中,利用超声波产生的空化效应剥离孔壁上的残胶;超声波的频率为100khz-250khz、功率为15~25w/l、清洗液的温度为40℃~60℃,并且在电镀前进行彻底的清洁和活化处理,以确保孔壁表面干净并增强镀层的附着力。

22、优选的,s06中电镀电流密度控制在2-5a/dm2范围内,以实现良好的镀层质量和沉积速率;电镀液的温度控制在20-40℃范围内,过高的温度可能会导致添加剂分解,而过低的温度则可能减慢电镀速率和影响镀层质量;维持电镀液的ph值在7.5-8.5之间,确保电镀过程的稳定性和镀层的均匀性。

23、还可以通过适当的搅拌有助于保持电镀液中铜离子的均匀分布,避免因浓度梯度导致的镀层不均。

24、本发明提供了一种基于高速材料电镀后消除板边鼓泡的方法。具备以下有益效果:

25、该一种基于高速材料电镀后消除板边鼓泡的方法,通过在pcb板边的无铜区域引入激光钻孔技术,并在镀铜过程中填充实心铜,不仅显著提升了层间抗拉强度,还巧妙解决了传统电镀层与介电层间因缺乏铜牙结合而出现的抓合力不足的问题;同时具有高度的适应性和灵活性,能够根据板边无铜区域的尺寸,可以轻松调整激光孔的数量,以满足不同的结构强度需求;

26、此外,由于这一增加的激光孔镀铜过程与现有的激光开孔工艺流程完美同步,它并未带来额外的生产步骤,从而保持了生产成本的优化;这种创新方法不仅提升了产品的可靠性和耐用性,而且体现了在不增加成本的前提下,通过技术革新实现性能的提升。

27、解决了现有方法在等离子除胶后板边介电层材料除胶过度导致介电层结构松散,且板边位置在化学沉铜+电镀铜后出现板边气泡的问题。

技术特征:

1.一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:其步骤方法如下:

2.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s01中对感光干膜进行贴膜之前需要对高频超低铜牙铜箔表面进行清理;裁剪感光膜至合适的尺寸,并精确对准高频超低铜牙铜箔表面,以确保全面覆盖,所述感光干膜进行贴膜之前需要进行预热处理。

3.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s02中显影液类型为碱性水溶液,选用四甲基氢氧化铵(tmah)作为正性光刻胶的显影液,显影温度控制在21-23℃,误差±0.5℃;显影完成后,立即用去离子水冲洗以去除所有残留化学品,并进行必要的干燥处理。

4.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s02中曝光机曝光剂量计算方法为:

5.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s03中酸性蚀刻液成分包括:三氯化铁、盐酸、氯化钠或氯化铵、过硫酸铵。

6.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s04中退膜温度控制在50℃~55℃之间;并通过退膜实验确定最佳退膜时间。

7.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s05中打孔过程在氮气或氩气氛围下进行,减少材料氧化的可能性。

8.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s05中打孔后将pcb浸入含有清洗剂的清洗液中,利用超声波产生的空化效应剥离孔壁上的残胶;超声波的频率为100khz-250khz、功率为15~25w/l、清洗液的温度为40℃~60℃,并且在电镀前进行彻底的清洁和活化处理,以确保孔壁表面干净并增强镀层的附着力。

9.根据权利要求1所述一种基于高速材料电镀后消除板边鼓泡的方法,其特征在于:所述s06中电镀电流密度控制在2-5a/dm2范围内;电镀液的温度控制在20-40℃范围内;维持电镀液的ph值在7.5-8.5之间,确保电镀过程的稳定性和镀层的均匀性。

技术总结

本发明公开了一种基于高速材料电镀后消除板边鼓泡的方法,涉及光模块产品制造技术领域,其步骤方法如下:S01:贴感光膜;S02:干膜曝光显影;S03:酸性蚀刻;S04:退膜;S05:激光钻孔;S06:填孔电镀;通过在PCB板边的无铜区域引入激光钻孔技术,并在镀铜过程中填充实心铜,不仅显著提升了层间抗拉强度,还巧妙解决了传统电镀层与介电层间因缺乏铜牙结合而出现的抓合力不足的问题;同时具有高度的适应性和灵活性,能够根据板边无铜区域的尺寸,可以轻松调整激光孔的数量,以满足不同的结构强度需求。

技术研发人员:张国庆,胡振南,申刚,刘卫

受保护的技术使用者:江苏博敏电子有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!