一种大载流厚孔铜电路板制作方法与流程

本发明涉及柔性电路板制作领域,尤其涉及一种大载流厚孔铜电路板制作方法。

背景技术:

1、针对智能网联汽车、低空飞行器用的一类电路板,要求电路板具备较厚的孔铜,以承载使用过程中较大的电流和电压,或瞬时大电流、高电压,且为了提高通孔可靠性,提高信号稳定性,增加通孔表面区域线路布图面积,因而设计成需要塞孔且需要表面镀铜的结构。

2、该类电路板孔铜要求较厚(例如:≥35μm;普通孔铜厚度要求为15μm至25μm),表面铜厚要求为普通厚度(例如:44μm至48μm),表面铜层一般较容易通过电镀达到铜厚要求,而通孔较厚则需要特殊电镀加工才能达到孔壁铜厚要求。

3、现有技术在塞孔加工时,采用传统的压合、钻通孔、第一次电镀、塞孔、打磨、减铜、第二次电镀表面铜的加工方法,由于第一次电镀主要为电镀孔铜,需要确保孔铜厚度达标,而表面铜厚要求为普通厚度,而因而在塞孔之后需要对表面铜厚进行减铜(蚀刻),以满足第二次电镀之后的表面铜厚要求。

4、由于电镀通孔时,孔口的铜厚度相对表面铜厚及孔壁铜厚均较薄,经过塞孔后打磨及减铜(蚀刻)加工,孔口的铜容易被打磨并蚀刻掉,导致露基材的问题,造成第二次难以镀上铜或镀铜不良的问题。

5、并且针对刚挠结合板,由于内层的基材既存在刚性板材料又存在挠性板材料,材料性能不一致,容易产生电镀过程中,通孔孔壁的电镀覆铜效果不一致,产生孔壁铜凹陷或凸起较大,不便于塞孔加工。

6、因此,为了解决上述背景技术所提出的问题,需要提供一种大载流厚孔铜电路板制作方法。

技术实现思路

1、本发明旨在解决现有技术的柔性电路板要求高保真信号、加工方便等综合性能的问题,提出一种大载流厚孔铜电路板制作方法,所述制作方法包括按工序制作各层芯板,

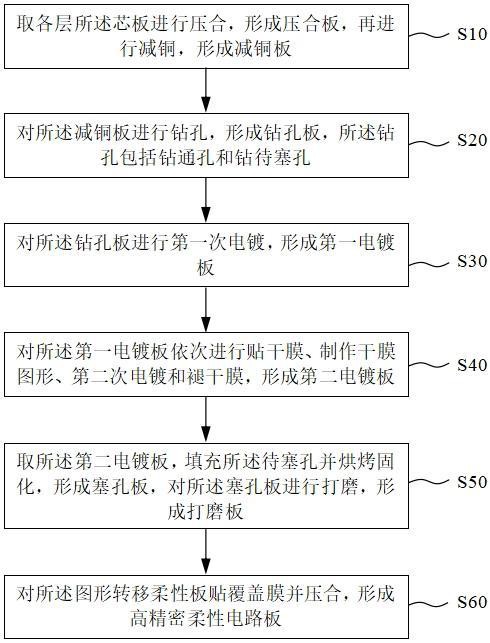

2、所述制作方法包括以下步骤:

3、s10:取各层所述芯板进行压合,形成压合板,再进行减铜,形成减铜板;

4、s20:对所述减铜板进行钻孔,形成钻孔板,所述钻孔包括钻通孔和钻待塞孔;

5、s30:对所述钻孔板进行第一次电镀,形成第一电镀板;

6、s40:对所述第一电镀板依次进行贴干膜、制作干膜图形、第二次电镀和褪干膜,形成第二电镀板;

7、s50:取所述第二电镀板,填充所述待塞孔并烘烤固化,形成塞孔板,对所述塞孔板进行打磨,形成打磨板;

8、s60:对所述打磨板的整板进行第三次电镀,形成大载流厚孔铜电路板。

9、进一步的,所述压合板的表面铜层厚度≥35微米,所述减铜为将所述表面铜层的厚度减至8微米至10微米。

10、进一步的,所述第一电镀板的所述通孔与所述待塞孔的孔壁铜厚均为20微米至22微米,所述第一电镀板表面铜层的厚度为28微米至30微米。

11、进一步的,所述制作干膜图形包括对所述待塞孔制作干膜开窗图形,并覆盖所述通孔。

12、进一步的,所述待塞孔具有孔环图形,所述制作干膜图形为,对应预大后的所述孔环图形制作干膜开窗图形,并覆盖所述通孔。

13、进一步的,所述第二电镀板的所述待塞孔的孔壁铜厚为35微米至38微米。

14、进一步的,所述打磨包括对所述第二次电镀形成的表面铜层进行打磨,所述打磨板的表面铜层的厚度为27微米至28微米。

15、进一步的,所述第三次镀铜包括对所述打磨板依次进行沉铜、电镀加工,所述第三次电镀的铜层厚度为18微米至20微米。

16、进一步的,所述大载流厚孔铜电路板的表面铜层厚度为44微米至48微米,所述大载流厚孔铜电路板的所述通孔的孔壁铜厚为35微米至38微米。

17、进一步的,所述减铜板为刚挠结合板,钻所述待塞孔包括:

18、对所述待塞孔的孔径进行预大,按照预大后的所述待塞孔的孔径进行钻孔,形成大待塞孔,填充所述大待塞孔,并烘烤固化,形成大填充孔,对所述大填充孔进行钻孔,形成所述待塞孔。

19、本发明技术方案,通过将电路板先进行压合再减铜,避免了使用阴阳覆铜板进行压合会导致电路板翘边、层偏的问题;通过将两种孔铜分次、分区进行电镀,并形成相同的孔壁铜厚,并使电路板的表面铜厚达到要求,解决了直接使用电镀、塞孔之后进行打磨并减铜的制作方法,产生的塞孔的孔口位置铜厚厚度不够、露基材的问题。

技术特征:

1.一种大载流厚孔铜电路板制作方法,所述制作方法包括按工序制作各层芯板,其特征在于,所述制作方法包括以下步骤:

2.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述压合板的表面铜层厚度≥35微米,所述减铜为将所述表面铜层的厚度减至8微米至10微米。

3.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述第一电镀板的所述通孔与所述待塞孔的孔壁铜厚均为20微米至22微米,所述第一电镀板表面铜层的厚度为28微米至30微米。

4.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述制作干膜图形包括对所述待塞孔制作干膜开窗图形,并覆盖所述通孔。

5.如权利要求1或4所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述待塞孔具有孔环图形,所述制作干膜图形为,对应预大后的所述孔环图形制作干膜开窗图形,并覆盖所述通孔。

6.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述第二电镀板的所述待塞孔的孔壁铜厚为35微米至38微米。

7.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述打磨包括对所述第二次电镀形成的表面铜层进行打磨,所述打磨板的表面铜层的厚度为27微米至28微米。

8.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述第三次镀铜包括对所述打磨板依次进行沉铜、电镀加工,所述第三次电镀的铜层厚度为18微米至20微米。

9.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述大载流厚孔铜电路板的表面铜层厚度为44微米至48微米,所述大载流厚孔铜电路板的所述通孔的孔壁铜厚为35微米至38微米。

10.如权利要求1所述的一种大载流厚孔铜电路板制作方法,其特征在于,所述减铜板为刚挠结合板,钻所述待塞孔包括:

技术总结

本发明公开了一种大载流厚孔铜电路板制作方法,包括:按工序制作各层芯板,将各层芯板压合形成压合板,再减铜形成减铜板;对减铜板钻通孔和钻待塞孔,形成钻孔板;对钻孔板第一次电镀,形成第一电镀板;对第一电镀板依次贴干膜、制作干膜图形、第二次电镀和褪干膜,形成第二电镀板;对第二电镀板填充待塞孔并烘烤固化,形成塞孔板,对塞孔板打磨,形成打磨板;对打磨板第三次电镀,形成大载流厚孔铜电路板;将电路板先压合再减铜,避免了直接使用阴阳覆铜板压合会导致电路板翘边、层偏的问题;将两种孔铜分次、分区电镀,并形成相同的孔壁铜厚,避免了直接使用电镀、塞孔后打磨并减铜的制作方法,导致出现塞孔的孔口位置铜厚不够、露基材的问题。

技术研发人员:李冬兰,王文剑,丁克渝,尹志良,王芳琴

受保护的技术使用者:深圳市实锐泰科技有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!