一种线路板的制造方法及线路板与流程

本发明涉及印刷线路板的,尤其涉及一种线路板的制造方法及线路板。

背景技术:

1、pcb(printcd cicuils board),即印刷线路板大多采用覆铜板基材,采用化学蚀刻法进行生产制造。

2、化学蚀刻法是减量法,即在完整的覆铜板上通过化学溶液腐蚀掉不需要的部分,保留下来的部分形成需要的线路。其制造工序较为繁琐,并且需要使用化学溶液腐蚀铜箔,会产生大量的废水需要处理,提高了生产成本和环保压力,另外,还会造成材料的浪费。因此,虽然化学蚀刻法在经过多年的发展后已经非常成熟,但是仍然存在工序繁琐和易造成环境污染等问题。

3、目前制备pcb的工艺中,还存在增量法,其使用银浆印刷线路板,增量法采用银浆在空白基板上,直接印刷出所需要的线路,这样,无需腐蚀铜材,减轻了环保压力和材料的浪费。

4、一种导电浆料印刷双层线路板的工艺如下:参考图10,首先在基板9两表面印刷线路层90,然后在基板9上打孔91,之后在孔91内灌注导电银浆92,基板9两表面的线路层90通过导电银浆92实现电连接。为了实现线路层90和导电银浆92的可靠接触,导电银浆92的两端部920需要覆盖到孔91附近的线路层的上方,形成凸起结构。如果将导电银浆92上表面设置成与附近的线路层90平齐,那么导电银浆92和线路层的接触区域是导电银浆92的周侧壁与线路90的孔的内侧壁的接触区域,由于线路层的厚度很薄,因此线路层90和导电银浆92的接触面特别的小,容易导致接触不良,且会增大电阻,影响使用的可靠性。

5、以上内容仅用于帮助理解本申请的技术方案,并且不构成对上述为现有技术的承认。

技术实现思路

1、本发明的目的在于提供一种线路板的制造方法及线路板,能够实现基于导电浆料的线路板的制造。

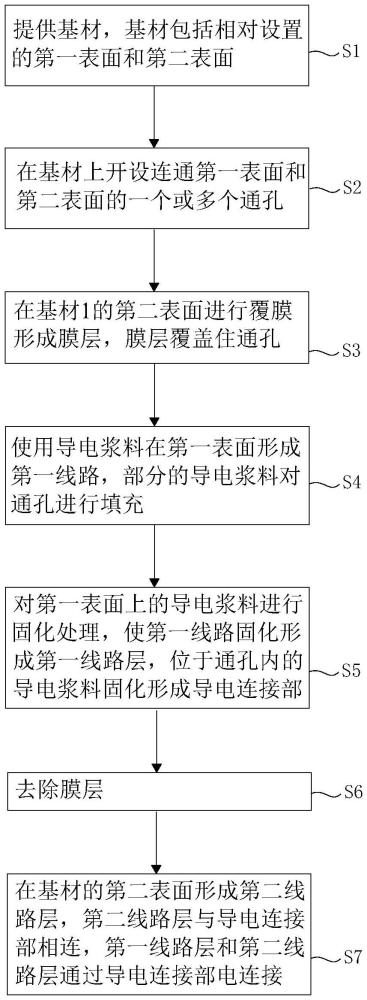

2、为实现上述发明目的,本发明提出了一种线路板的制造方法,包括以下步骤:

3、s1.提供基材,所述基材包括相对设置的第一表面和第二表面;

4、s2.在所述基材上开设连通所述第一表面和所述第二表面的一个或多个通孔;

5、s3.在所述基材的第二表面进行覆膜形成膜层,所述膜层覆盖住所述通孔;

6、s4.使用导电浆料在所述第一表面形成第一线路,部分的所述导电浆料对所述通孔进行填充;

7、s5.对所述第一表面上的所述导电浆料进行固化处理,使所述第一线路固化形成第一线路层,位于所述通孔内的导电浆料固化形成导电连接部;

8、s6.去除所述膜层;

9、s7.在所述基材的第二表面形成第二线路层,所述第二线路层与所述导电连接部相连,所述第一线路层和所述第二线路层通过所述导电连接部电连接。

10、进一步地,所述膜层为减粘膜。

11、进一步地,所述膜层为热减粘膜,所述步骤s6中,在加热所述膜层后将所述膜层去除。

12、进一步地,所述膜层在室温下的粘度大于等于5g,经加热后所述膜层的粘度能够降低至小于等于3g。

13、进一步地,所述膜层的数量为一个,且覆盖住全部的所述通孔;或者,

14、所述膜层的数量为多个,多个所述膜层配合覆盖住全部的所述通孔。

15、进一步地,所述导电浆料固化处理时的温度为100-260°,时间为3-90分钟。

16、进一步地,所述基材的厚度小于等于80微米,所述第一线路层的厚度为1~25微米。

17、进一步地,所述通孔的截面呈圆形、多边形、五角星形或者花瓣形,所述花瓣形包括至少三个弧形部分。

18、进一步地,所述第一线路层与所有的所述导电连接部的接触区域的面积大于等于0.126平方毫米。

19、进一步地,所述步骤s4中,通过印刷机配合网板将所述导电浆料印刷至所述第一表面上,所述网板与所述第一线路对应的区域设有镂空结构。

20、进一步地,所述通孔最窄处的直径范围为0.02~0.1mm。

21、进一步的,所述步骤s2包括如下步骤:

22、s20.通过钻孔设备进行打孔,所述打孔的深度等于所述基材的厚度;

23、s21.启动所述钻孔设备对所述基材进行打孔处理,形成所述通孔,且打孔处理时产生的废屑由所述钻孔设备自动吸附。

24、进一步地,所述步骤s7中,在所述基材的第二表面形成第二线路层的步骤包括如下步骤:

25、s70.使用导电浆料在所述第二表面形成第二线路;

26、s71.对所述导电浆料进行固化处理,使所述第二线路固化形成第二线路层。

27、第二方面,为实现上述发明目的,本发明提出了一种线路板,通过上述所述的线路板的制造方法制备得到,所述线路板包括:

28、基材,包括相对设置的第一表面和第二表面以及连通所述第一表面和所述第二表面的一个或多个通孔;

29、第一线路层,设于所述第一表面;

30、第二线路层,设于所述第二表面;以及,

31、导电连接部,设于所述通孔内,所述导电连接部与所述第一线路层一体成型,所述导电连接部与所述第二线路层分体设置,且所述导电连接部的端部与所述第二线路层暴露于所述通孔内的表面接触。

32、与现有技术相比,本发明具有如下有益效果:本发明提供的线路板的制造方法,在基材的第二表面覆膜,在基材的第一表面印刷第一线路层,并有效防止导电浆料从通孔中漏出,撕膜后再在基材的第二表面印刷第二线路层,通过通孔内填充的导电浆料连通第一线路层和第二线路层,从而实现了线路板的制作,大大扩展了增量印刷法线路板的应用范围。由于导电浆料和第一线路层是一体的,与第二线路层的接触面积也较大,因此,导电浆料和第一线路层、第二线路层的连接更为可靠,连接处电阻小,电性能更佳,线路板的弯折性能也更好。

技术特征:

1.一种线路板的制造方法,其特征在于,包括以下步骤:

2.如权利要求1所述的线路板的制造方法,其特征在于,所述膜层为减粘膜。

3.如权利要求1所述的线路板的制造方法,其特征在于,所述膜层为热减粘膜,所述步骤s6中,在加热所述膜层后将所述膜层去除。

4.如权利要求3所述的线路板的制造方法,其特征在于,所述膜层在室温下的粘度大于等于5g,经加热后所述膜层的粘度能够降低至小于等于3g。

5.如权利要求1所述的线路板的制造方法,其特征在于,所述膜层的数量为一个,且覆盖住全部的所述通孔;或者,

6.如权利要求1所述的线路板的制造方法,其特征在于,所述导电浆料固化处理时的温度为100-260°,时间为3-90分钟。

7.如权利要求1所述的线路板的制造方法,其特征在于,所述基材的厚度小于等于80微米,所述第一线路层的厚度为1~25微米。

8.如权利要求1所述的线路板的制造方法,其特征在于,所述通孔的截面呈圆形、多边形、五角星形或者花瓣形,所述花瓣形包括至少三个弧形部分。

9.如权利要求1至8任一项所述的线路板的制造方法,其特征在于,所述第一线路层与所有的所述导电连接部的接触区域的面积大于等于0.126平方毫米。

10.如权利要求1至8任一项所述的线路板的制造方法,其特征在于,所述步骤s4中,通过印刷机配合网板将所述导电浆料印刷至所述第一表面上,所述网板与所述第一线路对应的区域设有镂空结构。

11.如权利要求1至8任一项所述的线路板的制造方法,其特征在于,所述通孔最窄处的直径范围为0.02~1mm。

12.如权利要求1至8任一项所述的线路板的制造方法,其特征在于,所述步骤s2包括如下步骤:

13.如权利要求1至8任一项所述的线路板的制造方法,其特征在于,所述步骤s7中,在所述基材的第二表面形成第二线路层的步骤包括如下步骤:

14.一种线路板,其特征在于,通过如权利要求1至13任一项所述的线路板的制造方法制备得到,所述线路板包括:

技术总结

本发明公开了一种线路板的制造方法及线路板,该线路板的制造方法,包括以下步骤:S1.提供基材,基材包括相对设置的第一表面和第二表面;S2.在基材上开设连通第一表面和第二表面的一个或多个通孔;S3.在基材的第二表面进行覆膜形成膜层,膜层覆盖住通孔;S4.使用导电浆料在第一表面形成第一线路,部分的导电浆料对通孔进行填充;S5.对第一表面上的导电浆料进行固化处理,使第一线路固化形成第一线路层,位于通孔内的导电浆料固化形成导电连接部;S6.去除膜层;S7.在基材的第二表面形成第二线路层,第二线路层与导电连接部相连,第一线路层和第二线路层通过导电连接部电连接。本发明应用到增量印刷法的线路板制作中从而实现线路板的制造。

技术研发人员:瞿宏霞

受保护的技术使用者:苏州中科光聚技术有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!