一种HDI板的制作方法及HDI板与流程

本发明涉及一种hdi板的制作方法及hdi板,属于线路板制作。

背景技术:

1、随着科技的发展,通信产业对电子产品的性能及尺寸要求越来越高,pcb的设计向着更加集成的方向发展。hdi板的层数及镭射阶数越来越高,对于次外层的线路的阻抗及信号也要求更加严格。

2、传统的hdi印制电路板对于次外层的阻抗缺少监控的方式,同时次外层阻抗的影响因素更多,只能等到外层通过钻通孔的方式与次外层的pad相连实现量测阻抗;此种量测阻抗的方式滞后性强,即使拦截到次外层阻抗的异常,但是已经失去了调整的机会,pcb板只能报废处理,对整体的阻抗良率影响很大。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种hdi板的制作方法,通过在每层线路层的阻抗coupon接地pad上增加镭射孔的方式,可以在蚀刻线路时,及时测试出阻抗异常,并通过调整蚀刻的线宽进行调整,保证了hdi板线路阻抗的品质。

2、为达到上述目的,本发明是采用下述技术方案实现的:

3、第一方面,本发明提供了一种hdi板的制作方法,包括:

4、制作原始子板,所述原始子板的上表面和下表面均为铜箔层;

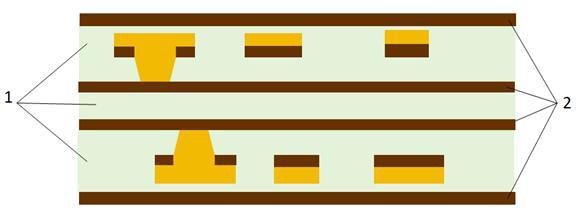

5、将所述原始子板经过次增层压合,获得hdi板;

6、其中,为预设值;第次增层压合完成第层线路和第层线路的制作,获得级子板;;

7、所述第次增层压合前,包括:

8、在当前子板上表面和下表面的铜箔层分别执行第一线路制作步骤;形成分别与第层线路和第层线路相对应的第层参考层和第层参考层;

9、所述第次增层压合,包括:

10、在所述第层参考层和第层参考层外侧均依次压合一层半固化片和一层铜箔层;

11、在所述铜箔层上执行第二线路制作步骤,形成第层线路层和第层线路层;

12、在所述第层线路层和第层线路层外侧均依次压合一层半固化片和一层铜箔层;

13、其中,所述铜箔层包括:含有阻抗coupon接地 pad;

14、所述第二线路制作步骤,包括:

15、在所述铜箔层的阻抗coupon接地 pad上制作测阻抗镭射孔;所述测阻抗镭射孔深及相对应的参考层;

16、使用电镀方式在所述测阻抗镭射孔内镀铜,使所述铜箔层与相对应的参考层形成通路。

17、进一步的,所述第一线路制作步骤和第二线路制作步骤,包括:

18、在当前子板上表面和下表面的铜箔层上制作镭射孔;

19、将完成制作镭射孔的当前子板进行化学沉铜;

20、使用电镀方式在所述镭射孔内镀铜;

21、在完成电镀的当前子板的上表面和下表面进行蚀刻线路。

22、进一步的,所述第二线路制作步骤,还包括:

23、在蚀刻线路时,对当前线路层的单线及平行线的阻抗进行测量监控,响应于所测阻抗不满足预设要求,通过改变蚀刻的线宽进行及时调整;

24、在蚀刻线路后,对当前线路层中阻抗coupon位置的阻抗进行测量监控,以实现阻抗异常的拦截作业。

25、进一步的,测量阻抗的设备为平头探头。

26、进一步的,所述测阻抗镭射孔的横截面为梯形。

27、进一步的,所述电镀方式为填孔电镀。

28、进一步的,采用影像转移方法进行蚀刻线路。

29、进一步的,原始子板为芯板或多层板。

30、进一步的,所述hdi板制作方法还包括:对经过次增层压合后获得的子板进行钻通孔和通孔金属化。

31、第二方面,本发明提供一种hdi板,所述hdi板根据第一方面所述的hdi板制作方法而制得。

32、与现有技术相比,本发明所达到的有益效果:

33、本发明提供的hdi板制作方法通过在每层线路层的阻抗coupon接地pad上增加镭射孔的方式,实现对当前蚀刻线路的阻抗量测,如果所测得的阻抗异常,可以及时采取调整措施,以保证量产的hdi板线路阻抗的品质,避免hdi板作业至外层后出现批量无法挽救的报废。

技术特征:

1.一种hdi板制作方法,其特征在于,包括:

2.根据权利要求1所述的,其特征在于,所述第一线路制作步骤和第二线路制作步骤,包括:

3.根据权利要求2所述的,其特征在于,所述第二线路制作步骤,还包括:

4.根据权利要求2所述的方法,其特征在于,测量阻抗的设备为平头探头。

5.根据权利要求1所述的方法,其特征在于,所述测阻抗镭射孔的横截面为梯形。

6.根据权利要求1所述的方法,其特征在于,所述电镀方式为填孔电镀。

7.根据权利要求1所述的方法,其特征在于,采用影像转移方法进行蚀刻线路。

8.根据权利要求1所述的方法,其特征在于,原始子板为芯板或多层板。

9.根据权利要求1所述的方法,其特征在于,所述hdi板制作方法还包括:对经过次增层压合后获得的子板进行钻通孔和通孔金属化。

10.一种hdi板,其特征在于,所述hdi板根据权利要求1至7任一项所述的hdi板制作方法制得。

技术总结

本发明提供了一种HDI板的制作方法,包括:制作上、下表面为铜箔层的原始子板,将所述原始子板进行多次增层压合,获得HDI板;每次增层压合前,在子板上、下表面的铜箔层分别制作参考层;每次增层压合包括:在子板上、下表面外侧压合半固化片和铜箔层;并在铜箔层上制作线路层;在所述线路层外侧压合半固化片和铜箔层;其中,制作线路层包括:在铜箔层的阻抗Coupon接地PAD上制作深及参考层的测阻抗镭射孔;并使用电镀方式在孔内镀铜,使铜箔层与参考层形成通路。本发明在每层线路层阻抗coupon接地PAD上增加镭射孔,实现在蚀刻线路时测试当前线路层的阻抗,并及时对异常阻抗进行调整,保证HDI板线路阻抗的品质。

技术研发人员:吴晋,秦仪

受保护的技术使用者:沪士电子股份有限公司

技术研发日:

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!