一种ABF膜固化方法与流程

本发明涉及一种电路板加工方法,尤其涉及一种abf膜固化方法。

背景技术:

1、本部分的描述仅提供与本发明公开相关的背景信息,而不构成现有技术。

2、在电路板加工的封装技术中,abf(ajinomoto build-up film)载板指的是使用abf膜搭配基板制成的电路板,广泛应用于高级封装(advanced packaging)中。在其中,abf载板的增层段(build-up)制程是电子封装制造过程中至关重要的环节,直接影响最终产品的电性能和可靠性。

3、abf贴膜制程中,abf膜的表面粗糙度,一般指算术平均粗糙度(ra),是一个关键的物理参数,控制abf膜的表面粗糙度,不仅可以提升材料的物理性能和结合力,还能够有效地平衡产品良率。过高的表面粗糙度会导致化学铜沉积至凹点深处,在后续的蚀刻工艺中无法彻底清除这些深处的化学铜,进而导致蚀刻不洁的问题,这种不洁的蚀刻会在载板的电性测试时引发短路现象,严重影响产品的电性能和可靠性。但是同时,过低的表面粗糙度则导致abf膜与基板的结合力不足,严重影响产品的材料强度。

4、因此,值得注意的是,热制程对高分子材料的固化程度有显著影响。在abf贴膜制程的除胶渣工艺后,abf膜的表面粗糙度会发生变化。为了在生产过程中控制abf膜的粗糙度在一个合适的范围内,并确保abf压膜制程的品质稳定性,必须找到最佳的abf膜压合生产条件。

5、目前还没有一种abf膜固化方法能够解决上述问题。

技术实现思路

1、本发明的目的是为了能提供一种abf膜固化方法,以原有的初始第一恒温阶段和初始第二恒温阶段为基础,可通过设置多组实验组筛选出最优的对比第一恒温阶段和比对第二恒温阶段,使得固化后的abf膜具有较好的粗糙度。

2、为了实现上述目的,本发明公开了以下一种abf膜固化方法;包括提供abf膜,将所述abf膜设置在基板上,并使用烤箱对所述abf膜进行烘烤,其中,在烘烤步骤中包括初始第一恒温阶段和初始第二恒温阶段;其中,所述abf膜固化方法还包括:

3、根据所述初始第一恒温阶段设置多个烘烤温度和/或烘烤时间不同的对比第一恒温阶段,其中,各个对比第一恒温阶段与所述初始第一恒温阶段的差值的绝对值在第一预设范围内;根据所述初始第二恒温阶段设置多个烘烤温度和/或烘烤时间不同的对比第二恒温阶段,其中,各个对比第二恒温阶段与所述初始第二恒温阶段的差值的绝对值在第二预设范围内;

4、以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤,然后对多个所述实验组的烘烤后的所述abf膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组所述实验组,并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中应用。

5、进一步地,在步骤“以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤,然后对多个所述实验组的烘烤后的所述abf膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组所述实验组”之后,还包括在粗糙度最靠近预设粗糙度的一组所述实验组的所述abf膜的基础上进行回焊测试,在所述回焊测试后无爆板,则再进行步骤“并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中”。

6、进一步地,所述回焊测试设置为10次,所述回焊测试过程中的最高温度为260℃。

7、进一步地,在步骤“并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中应用”的每一量产的烘烤完成后,对固化有所述abf膜的所述基板进行钻孔,然后在钻孔后对固化有所述abf膜的所述基板进行除胶渣,然后在对除胶渣后对固化有所述abf膜的所述基板进行化学铜沉积。

8、进一步地,在步骤“对固化有所述abf膜的所述基板进行除胶渣”中,将固化有所述abf膜的所述基板浸泡在除胶渣液中十分钟,并保持所述除胶渣液温度为70℃-90℃。

9、进一步地,在步骤“然后在对除胶渣后对固化有所述abf膜的所述基板进行化学铜沉积”后,形成厚度为0.5±0.3µm的均匀铜层。

10、进一步地,在步骤“选择出粗糙度最靠近预设粗糙度的一组所述实验组”中,所述预设粗糙度设置为0.1~0.4µm,

11、进一步地,在步骤“以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤”中,选取每个所述abf膜的四角和中央位置的五个点位作为温度检测的位置。

12、进一步地,在步骤“以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤,然后对多个所述实验组的烘烤后的所述abf膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组所述实验组”中,对粗糙度的比较为通过扫描电子显微镜进行的视觉检测和通过称重进行的腐蚀程度检测。

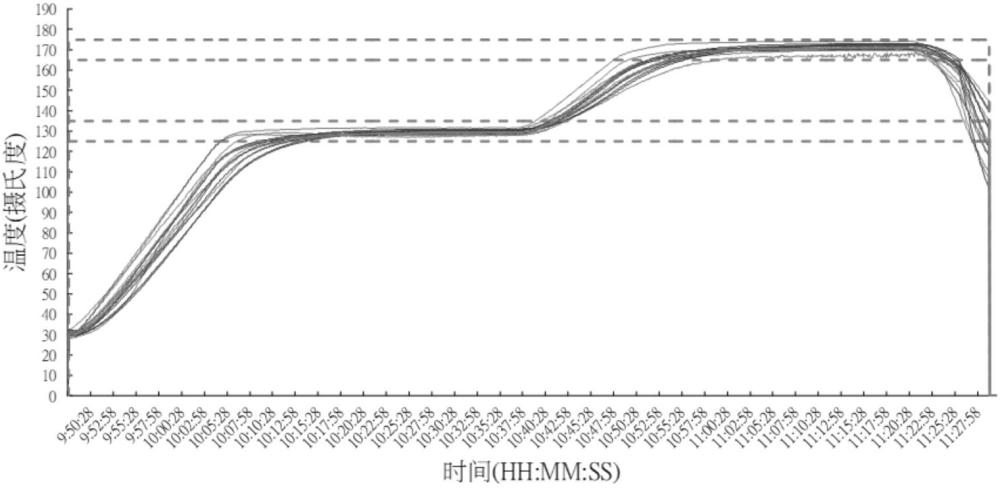

13、进一步地,在步骤“选择出粗糙度最靠近预设粗糙度的一组所述实验组,并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中应用”的被选中的所述实验组中,从室温升温至所述对比第一恒温阶段的温度的升温斜率需在7℃-9℃/min,从所述对比第一恒温阶段的温度升温至所述对比第二恒温阶段的温度的升温斜率需在3℃-5℃/min,且所述abf膜在所述烤箱中的烘烤总时长为85min-95min。

14、借由以上的技术方案,本发明的有益效果如下:

15、本发明的abf膜固化方法,以原有的初始第一恒温阶段和初始第二恒温阶段为基础,可通过设置多组实验组,并分别进行烘烤实验,在实验结束后,对每组的烘烤的abf膜的粗糙度结果进行分析,筛选出最符合预设粗糙度的一个实验组,并提取该实验组的最优对比第一恒温阶段和比对第二恒温阶段,投入量产作业中,使得abf载板的生产质量得到整体的提高。

技术特征:

1.一种abf膜固化方法,包括提供abf膜,将所述abf膜设置在基板上,并使用烤箱对所述abf膜进行烘烤,其中,在烘烤步骤中包括初始第一恒温阶段和初始第二恒温阶段;其特征在于,所述abf膜固化方法还包括:

2.根据权利要求1所述的abf膜固化方法,其特征在于:在步骤“以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤,然后对多个所述实验组的烘烤后的所述abf膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组所述实验组”之后,还包括在粗糙度最靠近预设粗糙度的一组所述实验组的所述abf膜的基础上进行回焊测试,在所述回焊测试后无爆板,则再进行步骤“并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中”。

3.根据权利要求2所述的abf膜固化方法,其特征在于:所述回焊测试设置为10次,所述回焊测试过程中的最高温度为260℃。

4.根据权利要求1所述的abf膜固化方法,其特征在于:在步骤“并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中应用”的每一量产的烘烤完成后,对固化有所述abf膜的所述基板进行钻孔,然后在钻孔后对固化有所述abf膜的所述基板进行除胶渣,然后在对除胶渣后对固化有所述abf膜的所述基板进行化学铜沉积。

5.根据权利要求4所述的abf膜固化方法,其特征在于:在步骤“对固化有所述abf膜的所述基板进行除胶渣”中,将固化有所述abf膜的所述基板浸泡在除胶渣液中十分钟,并保持所述除胶渣液温度为70℃-90℃。

6.根据权利要求4所述的abf膜固化方法,其特征在于:在步骤“然后在对除胶渣后对固化有所述abf膜的所述基板进行化学铜沉积”后,形成厚度为0.5±0.3µm的均匀铜层。

7.根据权利要求1所述的abf膜固化方法,其特征在于:在步骤“选择出粗糙度最靠近预设粗糙度的一组所述实验组”中,所述预设粗糙度设置为0.1~0.4µm,

8.根据权利要求1所述的abf膜固化方法,其特征在于:在步骤“以其中一个所述对比第一恒温阶段与其中一个所述对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个所述实验组分别进行烘烤,然后对多个所述实验组的烘烤后的所述abf膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组所述实验组”中,对粗糙度的比较为通过扫描电子显微镜进行的视觉检测和通过称重进行的腐蚀程度检测。

9.根据权利要求1所述的abf膜固化方法,其特征在于:在步骤“选择出粗糙度最靠近预设粗糙度的一组所述实验组,并将对应的所述对比第一恒温阶段和所述对比第二恒温阶段设置在量产的对所述abf膜的烘烤中应用”的被选中的所述实验组中,从室温升温至所述对比第一恒温阶段的温度的升温斜率需在7℃-9℃/min,从所述对比第一恒温阶段的温度升温至所述对比第二恒温阶段的温度的升温斜率需在3℃-5℃/min,且所述abf膜在所述烤箱中的烘烤总时长为85min-95min。

技术总结

本发明涉及一种电路板加工方法,尤其涉及一种ABF膜固化方法,其中包括:根据初始第一恒温阶段、初始第二恒温阶段设置多个烘烤温度和/或烘烤时间不同的对比第一恒温阶段、对比第二恒温阶段,以其中一个对比第一恒温阶段与其中一个对比第二恒温阶段进行组合,以形成多个不同的实验组,并依照每个实验组分别进行烘烤,然后对多个实验组的烘烤后的ABF膜通过药水咬蚀后的粗糙度进行比较,选择出粗糙度最靠近预设粗糙度的一组实验组,并将对应的对比第一恒温阶段和对比第二恒温阶段设置在量产的对ABF膜的烘烤中应用。借由本发明的结构,可通过设置多组实验组筛选出最优的对比第一恒温阶段和比对第二恒温阶段,使得固化后的ABF膜具有较好的粗糙度。

技术研发人员:娄渊扬,安永龄

受保护的技术使用者:苏州群策科技有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!