本发明涉及太阳能电池制造,尤其涉及一种太阳能电池制绒工序酸洗槽的酸洗方法及制绒方法。

背景技术:

1、随着全球气候变化和环境问题的日益严重,清洁能源的需求越来越迫切。太阳能作为一种清洁、可再生、无限的能源来源,具有巨大的发展潜力。太阳能电池作为太阳能转换电能的重要设备,其生产过程的优化和成本降低对于推动太阳能产业的发展具有重要意义。

2、在太阳能电池的制造过程中,制绒工序是其中的关键步骤之一。制绒工序的主要目的是在硅片的表面形成一定的微观结构,从而增加光在硅片表面的反射和散射,提高光的吸收效率。其中,酸洗槽在制绒工序中也扮演着至关重要的角色,其主要作用在于去除硅片表面的氧化层,使得硅片表面更加疏水,以及中和碱液残留。具体来说,酸洗槽通过使用酸溶液(即含有hcl和hf的混合溶液)进行高纯度清洗。其中,hcl的作用是中和残余的naoh,而hf则主要用于去除硅片表面的氧化层,达到疏水的效果。这一过程不仅有助于改善硅片的表面结构,提高电池的光电转换效率,同时也有助于保证后续工艺步骤的顺利进行。

3、然而,传统制绒工序酸洗槽的酸洗工艺中hcl和hf的用量较高,大大增加了太阳能电池的制造成本。因此,如何减少酸的使用量并降低成本,成为亟待解决的问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种太阳能电池制绒工序酸洗槽的酸洗方法及其制绒方法。本发明的技术方案如下:

2、第一方面,提供了一种太阳能电池制绒工序酸洗槽的酸洗方法,其包括:

3、s10,配置酸洗槽的酸洗溶液:酸洗槽的酸洗溶液由下述重量百分比的原料组成:hf 2%-5%,酸洗添加剂0.3%-0.7%,其余部分为纯水溶剂;

4、s20,将单晶硅片置于酸洗槽的酸洗溶液中进行反应,反应温度为15-30℃,反应时间为100-140s,以中和残留碱液并使单晶硅片疏水。

5、可选地,所述酸洗添加剂由下述原料组成:去离子水、苯甲酸钠、界面活性剂、螯合剂、润湿剂、防腐剂和渗透剂;其中,苯甲酸钠的含量为0.1%,界面活性剂的含量为0.1%,去离子水含量为96.8%,其他化学成分的含量为3%。

6、可选地,所述界面活性剂采用十二烷基磺酸钠;所述螯合剂采用乙二胺四乙酸、柠檬酸或醋酸,所述润湿剂采用乙醇;所述防腐剂采用异噻唑啉酮类。

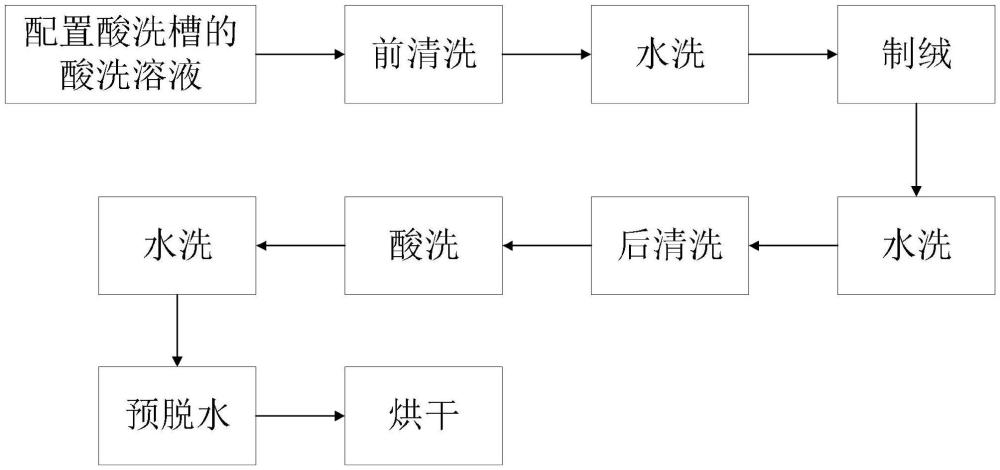

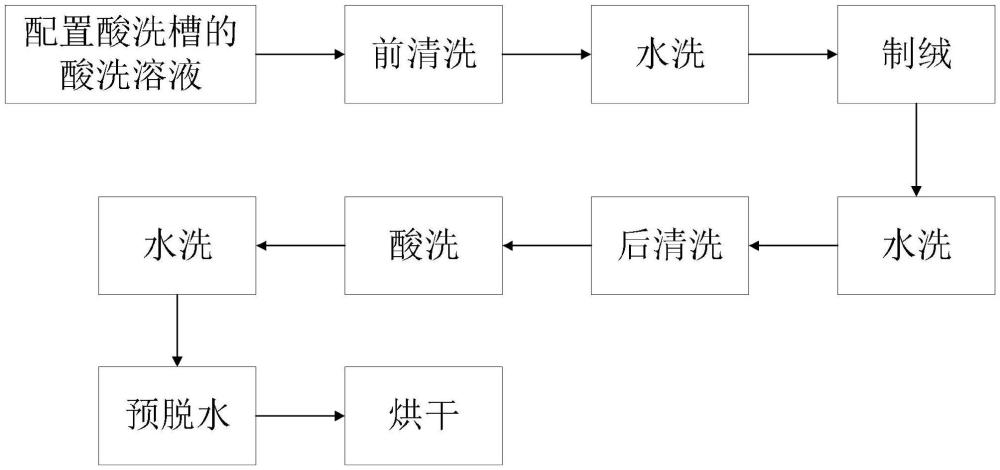

7、第二方面,提供了一种太阳能电池的制绒方法,其采用第一方面所述的太阳能电池制绒工序酸洗槽的酸洗方法,包括:

8、s1,配置酸洗槽的酸洗溶液:按照酸洗槽的酸洗溶液的组分及质量百分比配置酸洗槽的酸洗溶液;

9、s2,前清洗;

10、s3,水洗;

11、s4,制绒;

12、s5,水洗;

13、s6,后清洗;

14、s7,酸洗:将单晶硅片置于酸洗槽的酸洗溶液中反应,反应温度为15-30℃,反应时间为100-140s,以中和残留碱液并使单晶硅片疏水;

15、s8,水洗;

16、s9,预脱水;

17、s11,烘干。

18、可选地,所述s4中的制绒包括:80-84℃下将单晶硅片在质量百分比为0.8-1.4%的naoh及0.5-1.0%的制绒添加剂的混合水溶液中浸润400-440s。

19、可选地,所述s3、s5和s8中的水洗包括:将单晶硅片在流动的去离子水中浸润100-140s。

20、可选地,所述s3中的前清洗和s6中的后清洗均包括:68-72℃下将单晶硅片在质量百分比为1.10%的naoh及1.52%的h2o2的混合水溶液中浸润100-160s。

21、可选地,所述s9中的预脱水包括:将单晶硅片在60-80℃的流动的去离子水中浸润20-60s。

22、可选地,所述s11中的烘干包括:将单晶硅片在温度为85-95℃的烘箱中烘干600-800s。

23、上述所有可选技术方案均可任意组合,本发明不对一一组合后的结构进行详细说明。

24、借由上述方案,本发明的有益效果如下:

25、通过配置酸洗槽的酸洗溶液,并设置酸洗槽的酸洗溶液由下述重量百分比的原料组成:hf 2%-5%,酸洗添加剂0.3%-0.7%,其余部分为纯水溶剂;并在酸洗时将单晶硅片置于酸洗槽的酸洗溶液中进行反应,反应温度为15-30℃,反应时间为100-140s,以中和残留碱液并使单晶硅片疏水;提出了一种优化hcl和hf用量的制绒工序酸洗槽的酸洗方法,使用酸洗添加剂可以辅助减少盐酸和氢氟酸耗量,降低生产成本,提高生产效率,节约生产成本,且能够保证酸洗槽酸洗后达到理想的疏水效果。

26、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:1.一种太阳能电池制绒工序酸洗槽的酸洗方法,其特征在于,包括:

2.根据权利要求1所述的太阳能电池制绒工序酸洗槽的酸洗方法,其特征在于,所述酸洗添加剂由下述原料组成:去离子水、苯甲酸钠、界面活性剂、螯合剂、润湿剂、防腐剂和渗透剂;其中,苯甲酸钠的含量为0.1%,界面活性剂的含量为0.1%,去离子水含量为96.8%,其他化学成分的含量为3%。

3.根据权利要求1所述的太阳能电池制绒工序酸洗槽的酸洗方法,其特征在于,所述界面活性剂采用十二烷基磺酸钠;所述螯合剂采用乙二胺四乙酸、柠檬酸或醋酸,所述润湿剂采用乙醇;所述防腐剂采用异噻唑啉酮类。

4.一种太阳能电池的制绒方法,其特征在于,采用权利要求1至3中任一权利要求所述的太阳能电池制绒工序酸洗槽的酸洗方法,包括:

5.根据权利要求4所述的太阳能电池的制绒方法,其特征在于,所述s4中的制绒包括:80-84℃下将单晶硅片在质量百分比为0.8-1.4%的naoh及0.5-1.0%的制绒添加剂的混合水溶液中浸润400-440s。

6.根据权利要求4所述的太阳能电池的制绒方法,其特征在于,所述s3、s5和s8中的水洗包括:将单晶硅片在流动的去离子水中浸润100-140s。

7.根据权利要求4所述的太阳能电池的制绒方法,其特征在于,所述s3中的前清洗和s6中的后清洗均包括:68-72℃下将单晶硅片在质量百分比为1.10%的naoh及1.52%的h2o2的混合水溶液中浸润100-160s。

8.根据权利要求4所述的太阳能电池的制绒方法,其特征在于,所述s9中的预脱水包括:将单晶硅片在60-80℃的流动的去离子水中浸润20-60s。

9.根据权利要求4所述的太阳能电池的制绒方法,其特征在于,所述s11中的烘干包括:将单晶硅片在温度为85-95℃的烘箱中烘干600-800s。

技术总结本发明涉及一种太阳能电池制绒工序酸洗槽的酸洗方法及制绒方法,属于太阳能电池制造技术领域。酸洗方法包括:配置酸洗槽的酸洗溶液:酸洗槽的酸洗溶液由下述重量百分比的原料组成:HF 2%‑5%,酸洗添加剂0.3%‑0.7%,其余部分为纯水溶剂;将单晶硅片置于酸洗槽的酸洗溶液中进行反应,反应温度为15‑30℃,反应时间为100‑140s,以中和残留碱液并使单晶硅片疏水。通过使用酸洗添加剂可以辅助减少盐酸和氢氟酸耗量,降低生产成本,提高生产效率,节约生产成本,且能够保证酸洗槽酸洗后达到理想的疏水效果。

技术研发人员:亢凯璐,王岩,张伟,崔宁,董振,高腾,褚君凯,张洁

受保护的技术使用者:晋能清洁能源科技股份公司

技术研发日:技术公布日:2025/2/17