一种海上光伏双玻一体化加工生产线及生产方法与流程

本发明涉及光伏玻璃生产,具体地说就是一种海上光伏双玻一体化加工生产线及生产方法。

背景技术:

1、近年来我国光伏行业飞速发展,光伏发电已成为我国第二大电力来源。随着产业的扩张,光伏项目的陆上土地资源越来越少,因此海上光伏逐渐成为热点。海上光伏电站的建设主要有近海、滩涂、浅海等,海上光伏的建设需要面临高盐雾、高湿热、高风压、高机械振动等恶劣环境,对双玻光伏面、背板玻璃的机械强度、耐腐蚀、耐水解等性能提出更高要求。目前双玻光伏组件的面、背板玻璃面板采用单层或双层镀膜、背板玻璃采用打孔或打孔丝印的加工方式,而普通的镀膜面板玻璃和打孔丝印背板玻璃应用于高温、高湿、高盐的海洋气候环境中,玻璃易被腐蚀和水解,从而会降低玻璃性能。需要对双玻光伏面板玻璃和背板玻璃均进行高耐候的镀膜处理,以提高玻璃的耐候性能,同时在光照条件和海面反射光线相对较足的环境下,对背板玻璃表面进行镀膜和丝印,可有效利用水面的反射光和丝印釉层的反射光线,提高组件的发电效率。

2、由于部分企业的扩产以及产品类型和性能质量要求的不断提升,在对现有光伏玻璃加工线进行改造或新建加工生产线时,常由于现有场地长度不足的问题,限制了加工生产线的建设。常规光伏玻璃加工生产线从上片磨边到下片堆垛直线总长达到200米以上,加上其它的配套建设,对生产车间长度要求过高,限制了产线的建设。而从玻璃的钢化到下片堆垛生产线的长度在100米左右,对玻璃的前段加工和后段加工采用平行方式配置,可有效解决现有车间长度不足问题。

技术实现思路

1、本发明就是为克服现有技术中的不足,提供一种海上光伏双玻一体化加工生产线及生产方法。

2、本发明提供以下技术方案:

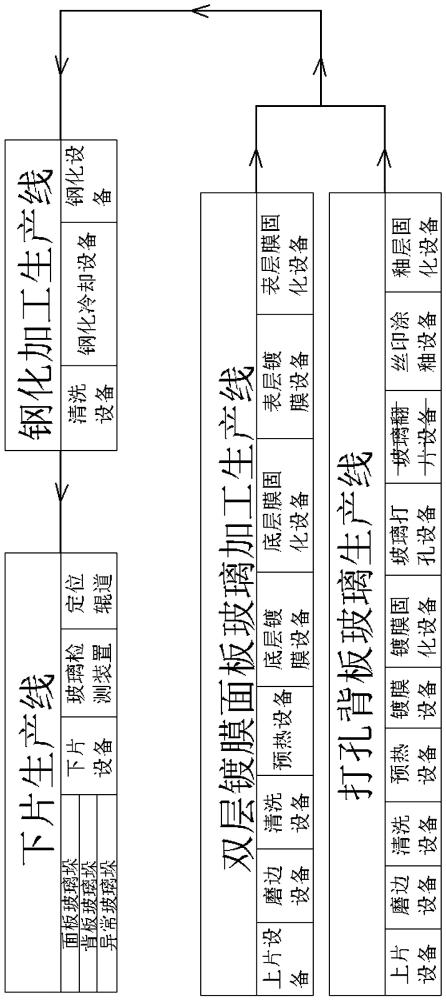

3、一种海上光伏双玻一体化加工生产线,其特征在于:它包括平行分布的双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线和依次分布的钢化加工生产线和下片生产线,双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线并联后与钢化加工生产线串联并平行分布,双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线产出的面板玻璃和背板玻璃交替进入钢化加工生产线,而后进入下片生产线;

4、双层镀膜面板玻璃加工生产线包括:依次分布的上片设备、磨边设备、清洗设备、预热设备、底层镀膜设备、底层膜固化设备、表层镀膜设备和表层膜固化设备;

5、打孔背板玻璃生产线包括:依次分布的上片设备、磨边设备、清洗设备、玻璃打孔设备和玻璃翻片设备;

6、钢化加工生产线包括:依次分布的钢化设备、钢化冷却设备、清洗设备;

7、下片生产线包括依次分布的定位辊道、玻璃检测装置下片设备和并排分布的背板玻璃垛、面板玻璃垛、异常玻璃垛。

8、在上述技术方案的基础上,还可以有以下进一步的技术方案:

9、所述打孔背板玻璃生产线包括:依次分布的上片设备、磨边设备、清洗设备、预热设备、镀膜设备、镀膜固化设备、玻璃打孔设备和玻璃翻片设备。

10、所述打孔背板玻璃生产线包括:依次分布的上片设备、磨边设备、清洗设备、预热设备、镀膜设备、镀膜固化设备、玻璃打孔设备、玻璃翻片设备,丝印涂釉设备和釉层固化设备。

11、一种海上光伏双玻一体化加工生产线的生产方法,其特征在于:它包括以下步骤:同步进行s1和s2步骤,s1步骤包括;原片玻璃通过双层镀膜面板玻璃加工生产线中的上片设备的机械手进入加工生产线,原片玻璃依次经过磨边、清洗,预热后进行底层镀膜,底层膜膜厚控制在100-110nm之间,底层镀膜后对底层膜进行加热固化,固化温度控制在150-300℃,固化时间控制在60-120s,玻璃底层镀膜固化和冷却后进行表层镀膜处理,表层膜层厚度控制在110-120nm之间,表层镀膜后对膜层进行固化处理,固化温度控制在150-300℃,固化时间控制在30-60s, 制成双层镀膜面板玻璃;

12、s2、步骤包括;原片玻璃通过打孔背板玻璃生产线中的上片设备的机械手进入加工生产线,原片玻璃依次经过磨边、清洗预热后进行镀膜处理,镀膜固化冷却后进行打孔处理,玻璃打孔后进入翻板设备,此时翻板机暂停运行,玻璃不进行翻面,保持压花面朝下、镀膜面朝上,然后玻璃经过传送辊道进入丝印涂釉工序,在玻璃绒面的镀膜面上涂覆网格状的高反射釉层,丝印涂釉后进入釉层固化设备进行固化,而后制成镀膜打孔丝印的背板玻璃;

13、s3、双层镀膜面板玻璃和背板玻璃交替进入钢化加工生产线,钢化加工生产线中钢化前段温度略低、后段温度略高,整体温度范围在500-750℃,钢化炉设定上表面温度高于下表面温度5-30℃,钢化加热时间控制在90-120s,固化温度控制在250-300℃,固化时间控制在60-90s,而后玻璃进入钢化冷却设备进行极速的风淬冷钢化,而后再进行清洗后,进入下片生产线;

14、s4、双层镀膜面板玻璃和背板玻璃进入下片生产线后,首先进入定位辊道固定玻璃位置,而后玻璃检测装置对玻璃进行识别并判断背板玻璃上打孔是否完成,确认其为双层镀膜面板玻璃还是背板玻璃,而后下片设备中的机械手将对应的双层镀膜面板玻璃或背板玻璃,下片到背板玻璃垛或面板玻璃垛中,在如玻璃检测装置识别出异常背板玻璃,会启动报警器报警,提示人工检查,同时下片设备中的机械手将对应的异常背板玻璃下到异常玻璃垛中以便人工前来具体查看检查。

15、在上述生产方法的基础上,还可以有以下进一步的生产方法:

16、所述s2中背板玻璃采用单层镀膜,膜层厚度控制在130-150nm之间,镀膜后进行固化,固化温度控制在200-300℃,固化时间控制在60-120s;高反射釉层,釉层厚度控制在15-20μm之间.丝印涂釉后进入釉层固化设备,固化温度控制在250-300℃,固化时间控制在60-120s。

17、所述s1中双层镀膜面板玻璃表面膜层总厚度为210-230nm,背板玻璃表面镀膜膜层厚度在130-150nm、釉层厚度在15-20μm之间,网格状涂釉层的总面积约占玻璃整体上表面面积的10%。

18、发明优点:

19、本发明中由于双层镀膜面板玻璃加工生产线和打孔背板玻璃生产生产线为平行分布,而后再与钢化加工生产线并联,这样的设置可以有效的利用有限的生产空间,实现场地和设备的高效利用。

20、此外面板玻璃和背板玻璃加工同时进行,通过传送辊道依次汇入钢化工序,同时交替进行钢化和下片等处理整个生产步骤流畅,在确保生产质量的前提下提升了生产效率。

技术特征:

1.一种海上光伏双玻一体化加工生产线,其特征在于:它包括平行分布的双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线和依次分布的钢化加工生产线和下片生产线,双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线并联后与钢化加工生产线串联并平行分布,双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线产出的面板玻璃和背板玻璃交替进入钢化加工生产线,而后进入下片生产线;

2.根据权利要求1中所述的一种海上光伏双玻一体化加工生产线,其特征在于:所述打孔背板玻璃生产线包括:依次分布的上片设备、磨边设备、清洗设备、预热设备、镀膜设备、镀膜固化设备、玻璃打孔设备和玻璃翻片设备。

3.根据权利要求1或2中所述的一种海上光伏双玻一体化加工生产线,其特征在于:所述打孔背板玻璃生产线包括:依次分布的上片设备、磨边设备、清洗设备、预热设备、镀膜设备、镀膜固化设备、玻璃打孔设备、玻璃翻片设备,丝印涂釉设备和釉层固化设备。

4.采用权利要求3中所述一种海上光伏双玻一体化加工生产线的生产方法,其特征在于:它包括以下步骤:同步进行s1和s2步骤,s1步骤包括;原片玻璃通过双层镀膜面板玻璃加工生产线中的上片设备的机械手进入加工生产线,原片玻璃依次经过磨边、清洗,预热后进行底层镀膜,底层膜膜厚控制在100-110nm之间,底层镀膜后对底层膜进行加热固化,固化温度控制在150-300℃,固化时间控制在60-120s,玻璃底层镀膜固化和冷却后进行表层镀膜处理,表层膜层厚度控制在110-120nm之间,表层镀膜后对膜层进行固化处理,固化温度控制在150-300℃,固化时间控制在30-60s, 制成双层镀膜面板玻璃;

5.根据权利要求4中所述的一种海上光伏双玻一体化加工生产线的生产方法,其特征在于: 所述s2中背板玻璃采用单层镀膜,膜层厚度控制在130-150nm之间,镀膜后进行固化,固化温度控制在200-300℃,固化时间控制在60-120s;高反射釉层,釉层厚度控制在15-20μm之间.丝印涂釉后进入釉层固化设备,固化温度控制在250-300℃,固化时间控制在60-120s。

6.根据权利要求4中所述的一种海上光伏双玻一体化加工生产线的生产方法,其特征在于:所述s1中双层镀膜面板玻璃表面膜层总厚度为210-230nm,背板玻璃表面镀膜膜层厚度在130-150nm、釉层厚度在15-20μm之间,网格状涂釉层的总面积约占玻璃整体上表面面积的10%。

技术总结

本发明公开了一种海上光伏双玻一体化加工生产线及生产方法,它包括平行分布的双层镀膜面板玻璃加工生产线和打孔背板玻璃生产,平行分布的双层镀膜面板玻璃加工生产线和打孔背板玻璃生产与钢化加工生产线并联,双层镀膜面板玻璃加工生产线和打孔背板玻璃生产线产出的面板玻璃和背板玻璃交替进入钢化加工生产线,而后进入下片生产线。本发明对双玻面背板玻璃进行一体化的加工生产线及生产方法的应用,使之具备不同类型光伏玻璃产品的加工功能提高了背板玻璃的耐候性和光线利用效率,提升组件的发电效率,丰富了产品结构、提高了产品性能。

技术研发人员:石强,袁飞,张蕾,张驰,廖航,张睿媛

受保护的技术使用者:海控三鑫(蚌埠)新能源材料有限公司

技术研发日:

技术公布日:2025/3/24

- 还没有人留言评论。精彩留言会获得点赞!