一种集成金刚石的GaNHEMT及其制备方法与流程

本申请涉及半导体器件,特别是涉及一种集成金刚石的gan hemt及其制备方法。

背景技术:

1、gan hemt器件具有高电子迁移率和大输出电流的优势,但在实际的gan hemt功率器件研制与应用进程中,由于器件集成化越来越高,尺寸越来越小,器件产生的热量越来越聚集,器件内部温升急剧增加,导致gan hemt器件的可靠性面临严峻挑战,gan基功率器件在大功率输出下的性能优势远未充分发挥。

2、金刚石具有很高热导率,单晶金刚石室温下的热导率高达2000w/(m·k),将金刚石与gan集成有助于gan hemt器件的散热,缓解gan大功率下热量积累导致的性能退化问题。现有的在gan器件顶部集成金刚石的技术是先在势垒层上生长金刚石散热层,再通过刻蚀的方式暴露出势垒层上的源、漏、栅电极预留区制备源、漏、栅电极。这种方式会对源、漏、栅功能区进行刻蚀,如果过刻蚀,在刻蚀气体的轰击下,极有可能会对电极区的势垒层造成损伤,影响后续制备的器件可靠性;如果刻蚀不够,则势垒层上方介质层及金刚石散热层刻蚀不干净,会有残留物,影响后续电极的制备。这种先生长金刚石,后制备金属电极的制备方式对刻蚀工艺要求极高,在实际工艺中不可控,造成制备出的gan hmet器件性能不可靠。

技术实现思路

1、解决的技术问题:

2、本申请需要解决的技术问题是gan hemt在大功率场景下的散热能力,金刚石散热层下电极制备可靠性有待提高等问题,提供一种集成金刚石的gan hemt及其制备方法。

3、技术方案:

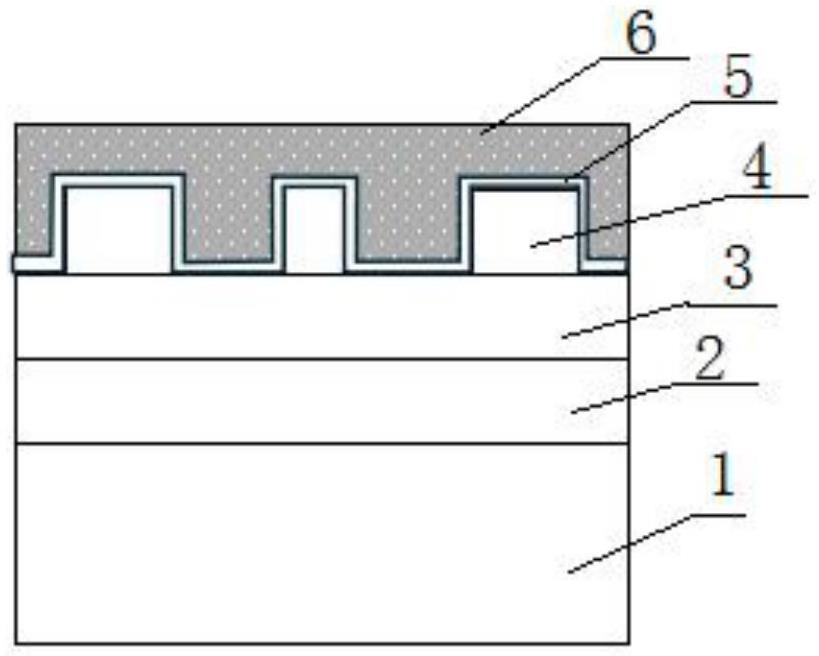

4、一种集成金刚石的gan hemt,所述集成金刚石的gan hemt自下而上依次为衬底、gan层、势垒层、金属电极、介质层以及金刚石散热层;

5、其中金属电极包括第一金属区和第二金属区,第一金属区内包含源、漏、栅电极,栅极位于源电极与漏电极之间,源、漏、栅电极与下方势垒层形成gan hemt;第二金属区内金属负责将第一金属区内的源、漏、栅电极分别引出;

6、所述第一金属区源、漏、栅电极以及电极之间的区域被介质层及金刚石散热层包裹覆盖,所述金属电极、介质层以及金刚石散热层的工艺先后顺序为:先制备金属电极,再生长制备介质层,再生长制备金刚石散热层;

7、所述第一金属区以外区域为电隔离区域,所述电隔离区域的制备方式为离子注入;

8、所述第二金属区内金属电极上方介质层及金刚石散热层被刻蚀掉,暴露出电极引脚;

9、所述介质层及金刚石散热层位于带有金属电极的势垒层上方,并与其紧密接触。

10、作为本申请的一种优选技术方案:所述第一金属区内源、漏、栅电极分两次制备,其中源、漏电极的第一次制备方法为自下而上蒸发钛、铝、镍和金四层金属,然后退火形成合金,与势垒层形成欧姆接触;栅电极的第一次制备方法为自下而上蒸发镍、金两层金属,与势垒层形成肖特基接触;所述第一金属区内源、漏、栅电极的第二次制备方法为与第二金属区内源、漏、栅电极引脚一起制备,自下而上蒸发钛、金两层金属。

11、作为本申请的一种优选技术方案:所述衬底材质为硅、蓝宝石或碳化硅;势垒层的材质为algan。

12、作为本申请的一种优选技术方案:所述金刚石散热层的材质为多晶金刚石,金刚石散热层厚度为0.5μm-2μm,金刚石散热层生长温度低于600℃。

13、作为本申请的一种优选技术方案:所述介质层的材质sin或aln,介质层厚度为10-30nm。

14、作为本申请的一种优选技术方案:所述第一金属区内源、漏电极第一次制备的四层金属钛、铝、镍、金厚度分别为20nm、135nm、40nm、45nm。

15、作为本申请的一种优选技术方案:所述第一金属区内栅电极第一次制备的两层金属镍、金厚度分别为20nm、200nm。

16、作为本申请的一种优选技术方案:所述第一金属区内源、漏、栅电极的第二次制备与第二金属区内源、漏、栅电极引脚一起制备,自下而上蒸发钛、金两层金属,厚度分别为20nm、400nm。

17、本申请还公开了上述任一集成金刚石的gan hemt的制备方法,步骤如下:

18、步骤一.在衬底上生长gan层,然后在gan层上生长势垒层,将包含衬底、gan层、势垒层的样品依次置于丙酮、无水乙醇、去离子水中清洗干净并吹干;

19、步骤二.依次利用光刻工艺与金属蒸发沉积工艺,在第一金属区蒸发源、漏金属,蒸发金属的种类自下而上依次为ti、al、ni和au;剥离清洗后,将样品置于退火炉中进行退火,使得四种金属形成合金并与下方势垒层形成欧姆接触;

20、步骤三.利用离子注入工艺,对第一金属区以外的区域进行器件电隔离处理;

21、步骤四.依次利用光刻工艺与金属蒸发沉积工艺,在第一金属区蒸发栅金属,蒸发金属的种类自下而上依次为ni和au,与势垒层形成肖特基接触;

22、步骤五.依次利用光刻工艺与金属蒸发沉积工艺,在第一金属区与第二金属区源、漏、栅电极引脚位置蒸发钛、金两层金属;

23、步骤六.利用pecvd工艺,在包含金属电极的势垒层上生长介质层;

24、步骤七.利用mpcvd工艺,在介质层上生长金刚石散热层;

25、步骤八.金刚石散热层上继续生长一层掩膜,利用光刻工艺对金刚石散热层进行图形化,暴露出第二金属区源、漏、栅电极引脚所在位置,对该区域金刚石散热层及介质层进行刻蚀,露出源、漏、栅电极引脚。

26、有益效果:

27、本申请所述一种集成金刚石的gan hemt及其制备方法采用以上技术方案与现有技术相比,具有以下技术效果:

28、1、本发明提供的一种集成金刚石的gan hemt的制备方法,在gan hemt顶部设置了一个高热导率的金刚石散热层,gan hemt在大功率工作场景下的产生的热量可以从顶部高热导率金刚石散热层散发出去,从而实现了有效散热;

29、2、通过先电极制备后金刚石散热层生长的方式,使得电极制备工艺更靠前,避免后续金刚石刻蚀工艺过程对电极制备的影响,提高了gan hemt电极制备的可靠性,同时,设置第二金属区,避免了第一金属区势垒层在刻蚀过程中被破坏,进一步提高了gan hemt电极的稳定性;

30、3、本发明提供的一种集成金刚石的gan hemt的制备方法,增强金刚石集成与ganhemt工艺的兼容性,同时提高gan hemt器件散热能力及可靠性。

技术特征:

1.一种集成金刚石的gan hemt,其特征在于:所述集成金刚石的gan hemt自下而上依次为衬底(1)、gan层(2)、势垒层(3)、金属电极(4)、介质层(5)以及金刚石散热层(6);其中金属电极(4)包括第一金属区和第二金属区,第一金属区内包含源、漏、栅电极,栅极位于源电极与漏电极之间,源、漏、栅电极与下方势垒层(3)形成gan hemt;第二金属区内金属负责将第一金属区内的源、漏、栅电极分别引出;

2.根据权利要求1所述的集成金刚石的gan hemt,其特征在于:所述第一金属区内源、漏、栅电极分两次制备,其中源、漏电极的第一次制备方法为自下而上蒸发钛、铝、镍和金四层金属,然后退火形成合金,与势垒层(3)形成欧姆接触;栅电极的第一次制备方法为自下而上蒸发镍、金两层金属,与势垒层(3)形成肖特基接触;所述第一金属区内源、漏、栅电极的第二次制备方法为与第二金属区内源、漏、栅电极引脚一起制备,自下而上蒸发钛、金两层金属。

3.根据权利要求1所述的集成金刚石的gan hemt,其特征在于:所述衬底(1)材质为硅、蓝宝石或碳化硅;势垒层(3)的材质为algan。

4.根据权利要求1所述的集成金刚石的gan hemt,其特征在于:所述金刚石散热层(6)的材质为多晶金刚石,金刚石散热层(6)厚度为0.5μm-2μm,金刚石散热层(6)生长温度低于600℃。

5.根据权利要求1所述的一种集成金刚石的gan hemt,其特征在于:所述介质层(5)的材质sin或aln,介质层(5)厚度为10-30nm。

6.根据权利要求2所述的一种集成金刚石的gan hemt,其特征在于:所述第一金属区内源、漏电极第一次制备的四层金属钛、铝、镍、金厚度分别为20nm、135nm、40nm、45nm。

7.根据权利要求2所述的一种集成金刚石的gan hemt,其特征在于:所述第一金属区内栅电极第一次制备的两层金属镍、金厚度分别为20nm、200nm。

8.根据权利要求2所述的一种集成金刚石的gan hemt,其特征在于:所述第一金属区内源、漏、栅电极的第二次制备与第二金属区内源、漏、栅电极引脚一起制备,自下而上蒸发钛、金两层金属,厚度分别为20nm、400nm。

9.一种权利要求1-8任一所述集成金刚石的gan hemt的制备方法,其特征在于,步骤如下:

技术总结

本申请公开了一种集成金刚石的GaN HEMT及其制备方法,该GaN HEMT结构自下而上分别为衬底、GaN层、势垒层、金属电极、介质层以及金刚石散热层;金属电极包括第一金属区和第二金属区,第一金属区内为源、漏、栅电极;第二金属区内金属负责将第一金属区内的源、漏、栅电极引出;介质层及金刚石散热层直接生长在包含金属电极的势垒层表面;本申请先制备GaN HEMT金属电极,然后生长金刚石散热层,同时将电极引出后再刻蚀,避免了功能区的电极在刻蚀过程中被刻蚀气体冲击造成损坏,避免造成GaN HEMT的栅控不稳定或晶体管失效,增强金刚石集成与GaN HEMT工艺的兼容性,同时提高器件散热能力及可靠性。

技术研发人员:李义壮,郭怀新,黄健,孔月婵,陈堂胜

受保护的技术使用者:中国电子科技集团公司第五十五研究所

技术研发日:

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!