加热盘及其制造方法、工艺腔室及半导体器件的加工设备与流程

本发明涉及半导体制造,尤其涉及一种加热盘的制造方法、一种加热盘,一种工艺腔室,以及一种半导体器件的加工设备。

背景技术:

1、半导体制造中的加热盘,因与传输腔连接处的传片口结构的存在,其腔体空间相较于圆柱形腔室,多出一个空腔,有可能会导致该方向晶圆表面温度低于其他位置。

2、现有技术中的单区、双区加热盘,通常将印刷式电极设于陶瓷与金属基体之间,通过印刷式电极对该局部区域进行温度调节。然而,一方面,印刷式电极通常设于金属与陶瓷之间,其粘结部位采用耐受温度较低的胶粘接,因而无法在加热盘高温使用的同时控制电极进行均匀性调整。另一方面,其更加无法在不均匀的环境温度下,均匀加热晶圆的加热盘,以降低在线分区控制的成本和难度。

3、为了克服现有技术存在的上述缺陷,本领域亟需一种加热盘技术,用于对加热盘传片口处的温度进行调节,从而在不均匀且高温的环境温度下,均匀地对加热盘进行加热,以降低在线分区控制的成本和难度。

技术实现思路

1、以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之前序。

2、为了克服现有技术存在的上述缺陷,本发明提供一种加热盘的制造方法、一种加热盘,一种工艺腔室,以及一种半导体器件的加工设备,用于对加热盘传片口处的温度进行调节,从而在不均匀且高温的环境温度下,均匀地对加热盘进行加热,以降低在线分区控制的成本和难度。

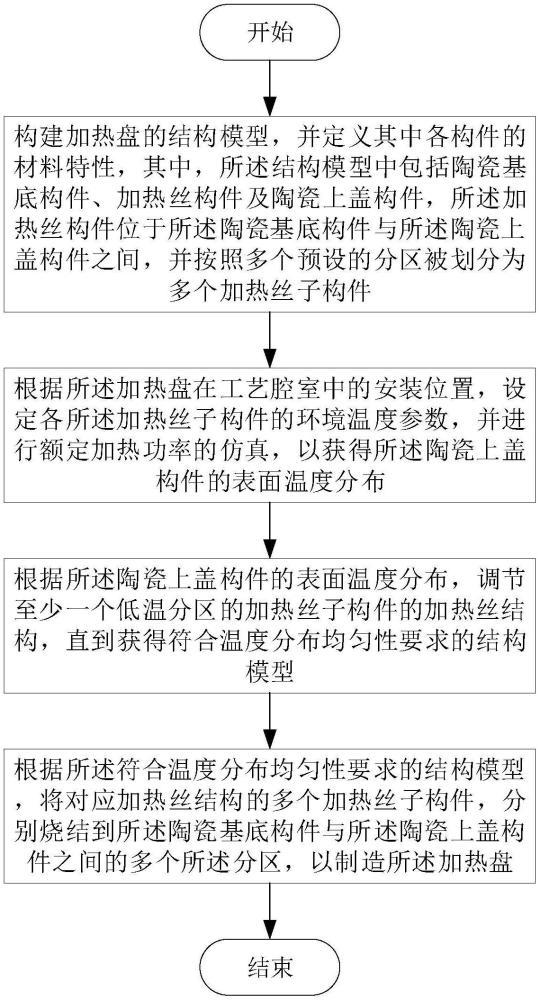

3、具体来说,根据本发明第一方面提供的加热盘的制造方法包括以下步骤:构建加热盘的结构模型,并定义其中各构件的材料特性,其中,所述结构模型中包括陶瓷基底构件、加热丝构件及陶瓷上盖构件,所述加热丝构件位于所述陶瓷基底构件与所述陶瓷上盖构件之间,并按照多个预设的分区被划分为多个加热丝子构件;根据所述加热盘在工艺腔室中的安装位置,设定各所述加热丝子构件的环境温度参数,并进行额定加热功率的仿真,以获得所述陶瓷上盖构件的表面温度分布;根据所述陶瓷上盖构件的表面温度分布,调节至少一个低温分区的加热丝子构件的加热丝结构,直到获得符合温度分布均匀性要求的结构模型;以及根据所述符合温度分布均匀性要求的结构模型,将对应加热丝结构的多个加热丝子构件,分别烧结到所述陶瓷基底构件与所述陶瓷上盖构件之间的多个所述分区,以制造所述加热盘。

4、进一步地,在本发明的一些实施例中,所述根据所述加热盘在工艺腔室中的安装位置,设定各所述加热丝子构件的环境温度参数的步骤包括:根据所述加热盘的目标工艺温度、预设的环境温度、所述工艺腔室侧壁的第一材质和第一厚度,以及所述工艺腔室传片门阀的第二材质和第二厚度,对所述工艺腔室内部的温度分布进行仿真,以确定所述工艺腔室内部的多个位置的温度;以及根据所述加热盘的各所述分区在所述工艺腔室中的安装位置,分别设定各所述加热丝子构件的环境温度参数。

5、进一步地,在本发明的一些实施例中,所述根据所述陶瓷上盖构件的表面温度分布,调节至少一个低温分区的加热丝子构件的加热丝结构的步骤包括:均匀减小所述低温分区的加热丝子构件中各所述加热丝之间的间距,以增大所述加热丝子构件中的加热丝分布密度。

6、此外,根据本发明第二方面提供的加热盘,包括陶瓷基底构件、加热丝构件及陶瓷上盖构件,其特征在于,所述加热丝构件位于所述陶瓷基底构件与所述陶瓷上盖构件之间,并按照多个预设的分区被划分为多个加热丝子构件,其中,多个所述分区中的至少一个冷区的第一加热丝子构件的加热丝分布密度,大于多个所述分区中的至少一个热区的第二加热丝子构件的加热丝分布密度。

7、进一步地,在本发明的一些实施例中,所述加热盘被安装于一工艺腔室,其中,所述至少一个冷区到所述工艺腔室的传片门阀的距离,小于所述至少一个热区到所述传片门阀的距离。

8、进一步地,在本发明的一些实施例中,所述的加热盘还包括:多个温度传感器,用于采集各所述分区的实际温度;多个供电单元,分别连接各所述加热丝子构件;以及控制器,用于根据所述多个温度传感器采集的实际温度,调节对应供电单元向对应加热丝子构件输出的加热功率,以对所述陶瓷上盖构件表面多个位置的温度分布进行均匀性补偿。

9、此外,根据本发明第三方面提供的工艺腔室包括:传片口,连接半导体器件加工设备的传输腔,并设有阻隔所述工艺腔室与所述传输腔的传片门阀;以及至少一个第一加热盘,选用如本发明第二方面中任一项所述的加热盘,其靠近所述传片门阀的至少一个冷区的第一加热丝子构件的加热丝分布密度,大于其远离所述传片门阀的至少一个热区的第二加热丝子构件的加热丝分布密度。

10、进一步地,在本发明的一些实施例中,所述的工艺腔室还包括:至少一个第二加热盘,其中,所述第二加热盘到所述传片门阀的距离大于所述第一加热盘到所述传片门阀的距离,所述第二加热盘的加热丝构件在其各位置的加热丝分布密度均相同。

11、进一步地,在本发明的一些实施例中,所述工艺腔室中包括两个所述第一加热盘及四个所述第二加热盘,其中,各所述加热盘均围绕所述工艺腔室中心的固定端子设置,两个所述第一加热盘的一侧紧邻所述传片口,而四个所述第二加热盘位于两个所述第一加热盘相反的另一侧。

12、此外,根据本发明第四方面提供的半导体器件的加工设备包括:前端模块,用于从外界获取待加工的晶圆,并向外界输出完成加工的晶圆;负载锁存腔,连接所述前端模块和后端的传输腔,用于进行大气环境和真空环境的转换;所述传输腔,连接所述负载锁存腔和至少一个如本发明第三方面中任一项所述的工艺腔室,以进行所述晶圆的派发和回收;以及至少一个所述工艺腔室,用于对其中的所述晶圆实施加工工艺。

技术特征:

1.一种加热盘的制造方法,其特征在于,包括以下步骤:

2.如权利要求1所述的制造方法,其特征在于,所述根据所述加热盘在工艺腔室中的安装位置,设定各所述加热丝子构件的环境温度参数的步骤包括:

3.如权利要求2所述的制造方法,其特征在于,所述根据所述陶瓷上盖构件的表面温度分布,调节至少一个低温分区的加热丝子构件的加热丝结构的步骤包括:

4.一种加热盘,包括陶瓷基底构件、加热丝构件及陶瓷上盖构件,其特征在于,所述加热丝构件位于所述陶瓷基底构件与所述陶瓷上盖构件之间,并按照多个预设的分区被划分为多个加热丝子构件,其中,多个所述分区中的至少一个冷区的第一加热丝子构件的加热丝分布密度,大于多个所述分区中的至少一个热区的第二加热丝子构件的加热丝分布密度。

5.如权利要求4所述的加热盘,其特征在于,所述加热盘被安装于一工艺腔室,其中,所述至少一个冷区到所述工艺腔室的传片门阀的距离,小于所述至少一个热区到所述传片门阀的距离。

6.如权利要求4所述的加热盘,其特征在于,还包括:

7.一种工艺腔室,其特征在于,包括:

8.如权利要求7所述的工艺腔室,其特征在于,还包括:

9.如权利要求8所述的工艺腔室,其特征在于,所述工艺腔室中包括两个所述第一加热盘及四个所述第二加热盘,其中,各所述加热盘均围绕所述工艺腔室中心的固定端子设置,两个所述第一加热盘的一侧紧邻所述传片口,而四个所述第二加热盘位于两个所述第一加热盘相反的另一侧。

10.一种半导体器件的加工设备,其特征在于,包括:

技术总结

本发明提供了一种加热盘及其制造方法、工艺腔室,以及半导体器件的加工设备。加热盘的制造方法包括以下步骤:构建加热盘的结构模型,并定义其中各构件的材料特性;进行额定加热功率的仿真,以获得陶瓷上盖构件的表面温度分布;根据陶瓷上盖构件的表面温度分布,调节至少一个低温分区的加热丝子构件的加热丝结构,直到获得符合温度分布均匀性要求的结构模型;以及根据符合温度分布均匀性要求的结构模型,将对应加热丝结构的多个加热丝子构件,分别烧结到陶瓷基底构件与陶瓷上盖构件之间的多个分区,以制造加热盘。

技术研发人员:刘凡成,张亚新

受保护的技术使用者:拓荆创益(沈阳)半导体设备有限公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!