一种一体式拉伸成型的车载中控金属后盖的制作方法

本技术涉及车载中控金属后盖,具体涉及一种一体式拉伸成型的车载中控金属后盖。

背景技术:

1、为更好的满足汽车电子产品的emc/esd性能要求,实现对pcba组件更有效的电磁评估和保护,提升产品开发的试验通过率,降低产品开发周期和试验费用,同时兼顾后盖的成本优化和生产效率提升,本实用新型开发了一种一体多次冲压拉伸成型的车载仪表/中控显示屏金属后盖。

2、常规的钣金后盖采用折弯成型的产品存在生产效率低,产品本体强度和平面度较差,周圈拼接位置存在缝隙,导致电磁泄漏;塑胶后盖虽然整体尺寸较好,但没有电子屏蔽效果。

技术实现思路

1、针对上述现有技术存在的问题,本实用新型提供一种一体式拉伸成型的车载中控金属后盖,实现解决上述提出的技术问题。

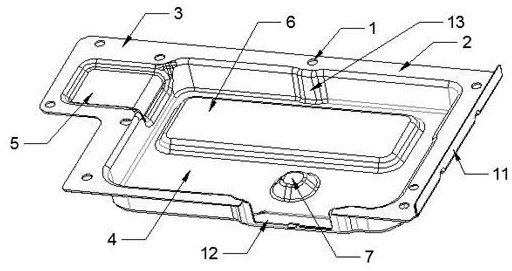

2、为了实现上述目的,本实用新型通过以下技术方案实现:一种一体式拉伸成型的车载中控金属后盖,金属后盖的顶部周向设置有若干个螺纹孔,金属后盖包括延伸板一、延伸板二,延伸板一与延伸板二为一体成型,延伸板一的中部设置有腔槽一,延伸板二的中部设置有腔槽二,腔槽一与腔槽二连通设置,腔槽一与腔槽二的连通处设置为向下圆角折弯,腔槽一的靠近腔槽二的一侧设置为向上凸起的顶起部一,腔槽一的另一侧设置有顶起部二,延伸板一远离延伸板二的一侧折弯形成挡边一,腔槽一靠近顶起部二的长侧边设置有开口一,腔槽一靠近顶起部一的长侧边设置有凸起部一。

3、优选的,腔槽一周向的延伸板一设置有边缘板一,边缘板一周向设置有若干个螺纹孔。

4、优选的,腔槽二周向的延伸板二设置有边缘板二,边缘板二周向设置有若干个螺纹孔。

5、优选的,挡边一与边缘板一的相交处均匀设置有至少两个凸起筋块。

6、优选的,开口一的两侧与边缘板一的相交处设置为向外凸起的支撑板。

7、优选的,腔槽一与腔槽二的周向立板均是向外倾斜2至5度,优选3度。

8、优选的,腔槽一与腔槽二的内部采用镜面火花机处理。

9、优选的,延伸板一、延伸板二的表面采用钣金镀层处理。

10、综上,本实用新型提供一种一体式拉伸成型的车载中控金属后盖,实现本实用新型开发的金属后盖,解决了常规钣金折弯成型的缺陷,兼容了塑胶后盖的优点:采用了多次拉伸冲压的成型方法,形成完整的产品外形,周圈不存在折弯的拼接缝隙,产品整体尺寸一致性好,平面度不大于0.2mm,生产效率高,成本也更低。

11、四周产品的大面因有优良的平面度,可以和pcb表面形成良好的接触,减少缝隙,从而减小电磁信号的对外辐射,以及减少外部信号对pcba的干扰,达成更优良的emc性能。

技术特征:

1.一种一体式拉伸成型的车载中控金属后盖,其特征在于,金属后盖的顶部周向设置有若干个螺纹孔(1),金属后盖包括延伸板一(2)、延伸板二(3),延伸板一(2)与延伸板二(3)为一体成型,延伸板一(2)的中部设置有腔槽一(4),延伸板二(3)的中部设置有腔槽二(5),腔槽一(4)与腔槽二(5)连通设置,腔槽一(4)与腔槽二(5)的连通处设置为向下圆角折弯,腔槽一(4)的靠近腔槽二(5)的一侧设置为向上凸起的顶起部一(6),腔槽一(4)的另一侧设置有顶起部二(7),延伸板一(2)远离延伸板二(3)的一侧折弯形成挡边一(11),腔槽一(4)靠近顶起部二(7)的长侧边设置有开口一(12),腔槽一(4)靠近顶起部一(6)的长侧边设置有凸起部一(13)。

2.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,腔槽一(4)周向的延伸板一(2)设置有边缘板一(14),边缘板一(14)周向设置有若干个螺纹孔(1)。

3.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,腔槽二(5)周向的延伸板二(3)设置有边缘板二(15),边缘板二(15)周向设置有若干个螺纹孔(1)。

4.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,挡边一(11)与边缘板一(14)的相交处均匀设置有至少两个凸起筋块(16)。

5.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,开口一(12)的两侧与边缘板一(14)的相交处设置为向外凸起的支撑板(17)。

6.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,腔槽一(4)与腔槽二(5)的周向立板均是向外倾斜2至5度。

7.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,腔槽一(4)与腔槽二(5)的内部采用镜面火花机处理。

8.根据权利要求1所述的一种一体式拉伸成型的车载中控金属后盖,其特征在于,延伸板一(2)、延伸板二(3)的表面采用钣金镀层处理。

技术总结

本技术公开了一种一体式拉伸成型的车载中控金属后盖,金属后盖的顶部周向设置有若干个螺纹孔,金属后盖包括延伸板一、延伸板二,延伸板一与延伸板二为一体成型,延伸板一的中部设置有腔槽一,延伸板二的中部设置有腔槽二,腔槽一与腔槽二连通设置,腔槽一与腔槽二的连通处设置为向下圆角折弯,腔槽一的靠近腔槽二的一侧设置为向上凸起的顶起部一,腔槽一的另一侧设置有顶起部二,延伸板一远离延伸板二的一侧折弯形成挡边一,腔槽一靠近顶起部二的长侧边设置有开口一,腔槽一靠近顶起部一的长侧边设置有凸起部一,现本技术开发的金属后盖,解决了常规钣金折弯成型的缺陷,兼容了塑胶后盖的优点:采用了多次拉伸冲压的成型方法。

技术研发人员:刘华,王福礼,单开庭

受保护的技术使用者:江苏天宝汽车电子有限公司

技术研发日:20240103

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!