电路板的热熔合定位结构和用于电路板热熔合的金属条的制作方法

本技术涉及电路板领域;更具体地说,是涉及一种电路板的热熔合定位结构和用于电路板热熔合的金属条。

背景技术:

1、在多层电路板的生产中,芯板层压是比不可少的生产工序,通过该工序可以利用粘结片(例如半固化片)将多层芯板压合在一起。在芯板的层压之前,需要对各层芯板和粘结片进行预定位,以保持其相对位置。

2、在一些现有技术中,通过在例如半固化片的粘结片内设置金属条(例如铜条),并对金属条所在区域的半固化片进行局部热熔合而实现各层之间的预定位。现有设计中,这种金属条一般采用尺寸为8x16mm或7x15mm无孔铜条,其表面是平整状态,与半固化片的结合力一般,所需要的加热熔合时间相对较长,导致生产时的效率相对较低。

3、另外,由于这种金属条的长宽比相对较小(大致为2:1),增大了电路板的板边宽度,减少了电路板的板材利用率(设有热熔合定位结构的电路板侧边需作为废弃边料处理),增加了生产原材料成本。

技术实现思路

1、针对现有技术的不足,本实用新型的主要目的是提供一种改进的电路板热熔合定位结构和用于电路板热熔合的金属条,以提高电路板板材的利用率,并提高生产效率和芯板热熔合定位结构的可靠性。

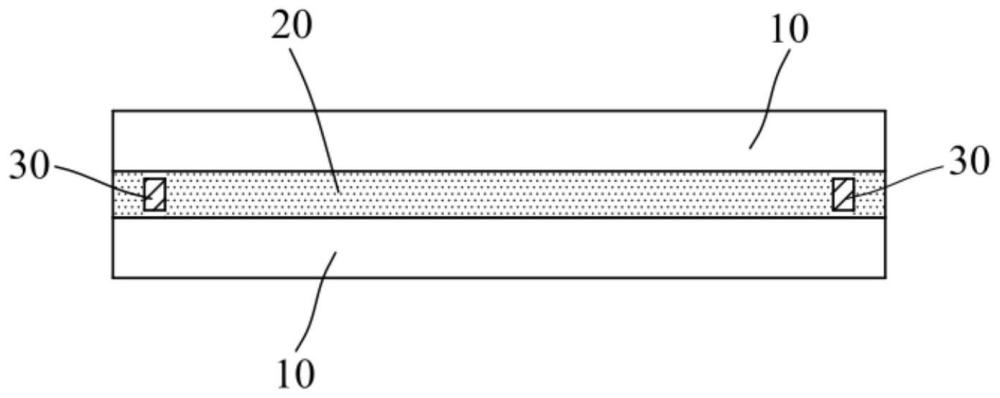

2、为了实现上述主要目的,本实用新型的第一方面公开了一种电路板的热熔合定位结构,包括多层芯板和设置在所述芯板之间的粘结片;其中,所述电路板的至少相对两侧设有嵌埋在所述粘结片内的金属条,所述金属条的长度方向与所述电路板的对应侧边相互平行,所述金属条的长宽比为3~5:1,所述金属条上设有多个阵列分布的盲孔;所述粘结片在所述金属条处与所述芯板粘结连接,并填充所述盲孔。

3、进一步地,所述电路板的四侧均设有一个或多个所述金属条,多个所述金属条在其长度方向上沿所述电路板的侧边间隔设置。

4、进一步地,所述盲孔为圆孔或方孔,多个所述盲孔的面积占所述金属条整体面积的10%~30%。

5、进一步地,所述金属条为铜条。

6、进一步地,所述金属条的长度为21mm,宽度为5mm。

7、进一步地,所述金属条上均布有20个边长为1mm的矩形盲孔。

8、为了实现上述主要目的,本实用新型的第二方面公开了一种用于电路板热熔合的金属条;其中,所述金属条的长宽比为3~5:1,所述金属条上设有多个阵列分布的盲孔。

9、进一步地,所述盲孔为圆孔或方孔,多个所述盲孔的面积占所述金属条整体面积的10%~30%。

10、进一步地,所述金属条为铜条。

11、进一步地,所述金属条的长度为21mm,宽度为5mm;所述金属条上均布有20个边长为1mm的矩形盲孔。

12、本实用新型的技术方案具有如下有益效果:

13、首先,将金属条的长宽比增大为3~5:1,在保证热熔合加热面积的基础上减小金属条的宽度,提升了电路板板材的利用率;其次,通过在金属条上设置盲孔,增加了金属条与粘结片之间的结合力,以缩短热熔合定位所需的加热时间,同时避免了加热时熔合区域局部过热的情形,提高生产效率和产品质量。

14、为了更清楚地说明本实用新型的目的、技术方案和优点,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

技术特征:

1.一种电路板的热熔合定位结构,包括多层芯板和设置在所述芯板之间的粘结片,其特征在于:

2.根据权利要求1所述电路板的热熔合定位结构,其特征在于:所述电路板的四侧均设有一个或多个所述金属条,多个所述金属条在其长度方向上沿所述电路板的侧边间隔设置。

3.根据权利要求1所述电路板的热熔合定位结构,其特征在于:所述盲孔为圆孔或方孔,多个所述盲孔的面积占所述金属条整体面积的10%~30%。

4.根据权利要求1所述电路板的热熔合定位结构,其特征在于:所述金属条为铜条。

5.根据权利要求1所述电路板的热熔合定位结构,其特征在于:所述金属条的长度为21mm,宽度为5mm。

6.根据权利要求5所述电路板的热熔合定位结构,其特征在于:所述金属条上均布有20个边长为1mm的矩形盲孔。

7.一种用于电路板热熔合的金属条,其特征在于:所述金属条的长宽比为3~5:1,所述金属条上设有多个阵列分布的盲孔。

8.根据权利要求7所述用于电路板热熔合的金属条,其特征在于:所述盲孔为圆孔或方孔,多个所述盲孔的面积占所述金属条整体面积的10%~30%。

9.根据权利要求7所述用于电路板热熔合的金属条,其特征在于:所述金属条为铜条。

10.根据权利要求7所述用于电路板热熔合的金属条,其特征在于:所述金属条的长度为21mm,宽度为5mm;所述金属条上均布有20个边长为1mm的矩形盲孔。

技术总结

本技术公开了一种电路板的热熔合定位结构和用于电路板热熔合的金属条。实施例中,电路板的热熔合定位结构包括多层芯板和设置在芯板之间的粘结片,电路板的至少相对两侧设有嵌埋在粘结片内的金属条,金属条的长度方向与电路板的对应侧边相互平行,金属条的长宽比为3~5:1,金属条上设有多个阵列分布的盲孔;粘结片在金属条处与芯板粘结连接,并填充金属条的盲孔。本技术中,通过增大金属条的长宽比,可以提升板材利用率;金属条设有多个盲孔,可以增大其与粘结片之间的结合面积,使结合力更好,进而提高多层芯板之间热熔合定位的可靠性。

技术研发人员:宋国营,张强

受保护的技术使用者:东莞市锐翔技术有限公司

技术研发日:20240201

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!