一种环氧树脂发热板的制作方法

本技术属于发热板,具体涉及一种环氧树脂发热板。

背景技术:

1、环氧树脂加热板/片、环氧树脂发热板/片主要是由合金电路板和环氧树脂板高温压合而成,其具有发热块、发热均匀、热效率高等优点。申请号为202311088436.6的中国专利文献公开了一种环氧树脂发热板及其制备方法,该环氧树脂发热板包括第一环氧树脂板、发热条、第二环氧树脂板和第三环氧树脂板,在第一环氧树脂板的底部和发热条上铺设第二环氧树脂板和第三环氧树脂板,而后通过热压机进行热压固化处理,以使第二环氧树脂板和第三环氧树脂板分别粘贴在第一环氧树脂板的底部和发热条上。但是该环氧树脂发热板仅有一块发热条,且被包裹在第二环氧树脂板和第三环氧树脂板之间,导致其热效率较低;另外,当多块环氧树脂发热板共同使用时,每块环氧树脂发热板都需要单独接入电源,使用起来十分不便。因此,急需设计一种环氧树脂发热板以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种环氧树脂发热板,以解决上述背景技术中存在的问题。

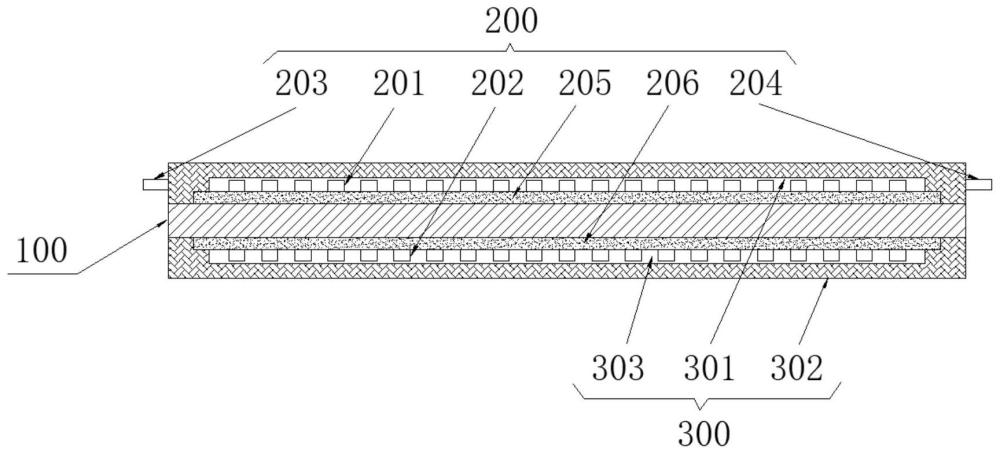

2、为实现上述目的,本实用新型提供如下技术方案:一种环氧树脂发热板,包括:

3、载体层;

4、发热层,所述发热层包括设置在载体层两侧面的第一发热条和第二发热条,所述第一发热条和第二发热条在载体层上的正投影相交错且均为波浪状结构,所述第一发热条和第二发热条的两端分别设有母端子和公端子;

5、防护层,所述防护层包括设置在发热层两侧的第一环氧板和第二环氧板,所述第一环氧板和第二环氧板的内侧面均设有凹槽。

6、进一步的,所述载体层采用的是环氧树脂板,所述第一发热条和第二发热条通过不锈钢片或铜片刻蚀制成,所述第一发热条和第二发热条通过热压机固定在载体层的两侧。

7、进一步的,所述母端子和公端子上均设有胶壳,且母端子和公端子的中轴线相重合。

8、更进一步的,所述载体层的两侧面分别设有第一双面胶层和第二双面胶层,所述第一双面胶层和第二双面胶层均为矩形框结构,且分别固定套接在第一发热条和第二发热条的四周。

9、更进一步的,所述第一环氧板、第二环氧板和载体层的尺寸相同,所述凹槽的尺寸不小于第一发热条及第二发热条的尺寸,且不大于第一双面胶层及第二双面胶层的尺寸,所述凹槽的槽深与第一发热条及第二发热条凸出载体层的高度相同。

10、再进一步的,所述载体层、发热层和防护层的总厚度为1.0~1.8毫米。

11、再进一步的,所述载体层的长度为50~1200毫米,宽度为50~600毫米,所述发热层的发热温度为40~120℃。

12、本实用新型的技术效果和优点:该环氧树脂发热板设计先进、结构紧凑,通过设置第一发热条和第二发热条,并且在第一环氧板和第二环氧板上设置凹槽,使得第一发热条和第二发热条更加贴近防护层,极大地提高了发热板的热效率,通过设置母端子和公端子,方便将多块环氧树脂发热板连接,统一接入电源即可,使用方便。

技术特征:

1.一种环氧树脂发热板,其特征在于,包括:

2.根据权利要求1所述的环氧树脂发热板,其特征在于:所述载体层(100)采用的是环氧树脂板,所述第一发热条(201)和第二发热条(202)通过不锈钢片或铜片刻蚀制成,所述第一发热条(201)和第二发热条(202)通过热压机固定在载体层(100)的两侧。

3.根据权利要求1所述的环氧树脂发热板,其特征在于:所述母端子(203)和公端子(204)上均设有胶壳,且母端子(203)和公端子(204)的中轴线相重合。

4.根据权利要求1所述的环氧树脂发热板,其特征在于:所述载体层(100)的两侧面分别设有第一双面胶层(205)和第二双面胶层(206),所述第一双面胶层(205)和第二双面胶层(206)均为矩形框结构,且分别固定套接在第一发热条(201)和第二发热条(202)的四周。

5.根据权利要求4所述的环氧树脂发热板,其特征在于:所述第一环氧板(301)、第二环氧板(302)和载体层(100)的尺寸相同,所述凹槽(303)的尺寸不小于第一发热条(201)及第二发热条(202)的尺寸,且不大于第一双面胶层(205)及第二双面胶层(206)的尺寸,所述凹槽(303)的槽深与第一发热条(201)及第二发热条(202)凸出载体层(100)的高度相同。

6.根据权利要求1所述的环氧树脂发热板,其特征在于:所述载体层(100)、发热层(200)和防护层(300)的总厚度为1.0~1.8毫米。

7.根据权利要求1所述的环氧树脂发热板,其特征在于:所述载体层(100)的长度为50~1200毫米,宽度为50~600毫米,所述发热层(200)的发热温度为40~120℃。

技术总结

本技术公开了一种环氧树脂发热板,包括载体层、发热层和防护层,所述发热层包括设置在载体层两侧面的第一发热条和第二发热条,所述第一发热条和第二发热条在载体层上的正投影相交错且均为波浪状结构,所述第一发热条和第二发热条的两端分别设有母端子和公端子,所述防护层包括设置在发热层两侧的第一环氧板和第二环氧板,所述第一环氧板和第二环氧板的内侧面均设有凹槽。该环氧树脂发热板设计先进、结构紧凑,使得第一发热条和第二发热条更加贴近防护层,极大地提高了发热板的热效率,通过设置母端子和公端子,方便将多块环氧树脂发热板连接,统一接入电源即可,使用方便。

技术研发人员:李慧,吴晶晶

受保护的技术使用者:苏州万润绝缘材料有限公司

技术研发日:20240408

技术公布日:2025/3/20

- 还没有人留言评论。精彩留言会获得点赞!