一种防止铜皱的线路板的制作方法

本技术涉及线路板,具体为一种防止铜皱的线路板。

背景技术:

1、随着科技的不断发展,线路板的加工技术也在不断的进步。其中线路板的层数也随着需求的不断提升而增加。多层线路板成为线路板材加工的主体,而多层板加工过程中,需要将多块内层板通过压合工艺叠加在一起。

2、然而,在实际应用过程中,线路板上的铜箔容易出现起皱现象,这一问题严重影响了线路板的品质和使用寿命,铜箔起皱的主要原因在于加工和使用过程中,线路板受到的压力分布不均,在加工阶段,线路板需要经过多次压合、蚀刻等工艺,这些过程都可能导致铜箔受到不均匀的应力作用,从而产生起皱,而在使用过程中,线路板可能会受到外界震动、温度变化等因素的影响,进一步加剧了铜箔起皱的风险。

技术实现思路

1、本实用新型的目的在于提供一种防止铜皱的线路板,以解决上述背景技术中提出加工和使用过程中,线路板受到的压力分布不均,在加工阶段,线路板需要经过多次压合、蚀刻等工艺,这些过程都可能导致铜箔受到不均匀的应力作用,从而产生起皱,而在使用过程中,线路板可能会受到外界震动、温度变化等因素的影响,进一步加剧了铜箔起皱的风险的问题。

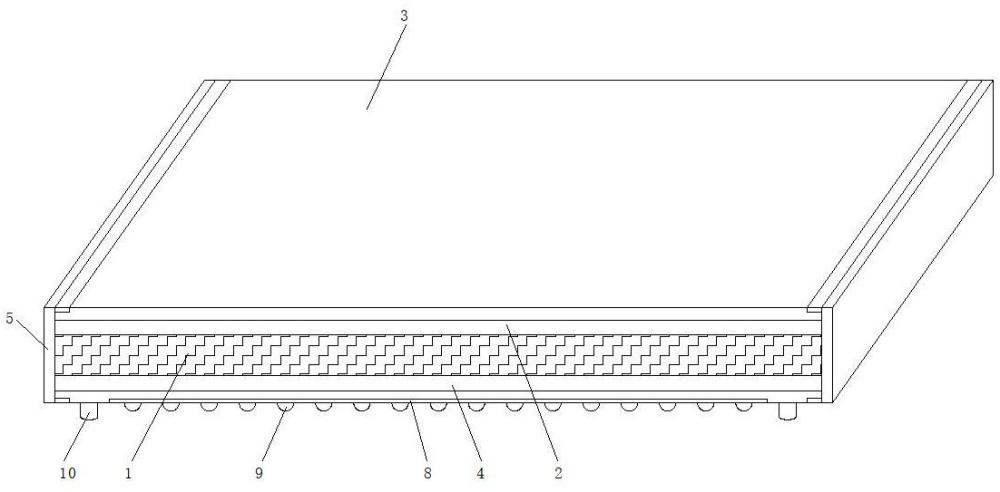

2、为实现上述目的,本实用新型提供如下技术方案:一种防止铜皱的线路板,包括板体,所述板体的顶部固定连接有动态压力平衡层,所述动态压力平衡层的顶部设置有铜箔,所述动态压力平衡层的顶部固定连接有界面粘附层,所述动态压力平衡层的内部包括压力分布网格层一和弹性基底层,所述压力分布网格层一位于弹性基底层的顶部,所述压力分布网格层一的顶部固定连接有底端层,所述底端层的顶部固定连接有压力分布网格层二,所述压力分布网格层二的顶部固定连接有顶层。

3、与现有技术相比,本实用新型的有益效果是:

4、该防止铜皱的线路板,通过引入动态压力平衡层,有效地解决了线路板在加工和使用过程中因压力分布不均导致的铜箔起皱问题,动态压力平衡层能够根据外界应力的变化,自动调节内部压力分布,使铜箔受到的应力均匀分布,从而避免了铜箔因受力不均而发生的起皱现象,这一设计显著提高了线路板的加工稳定性和使用寿命,通过优化动态压力平衡层的内部结构,进一步增强了其防止铜皱的效果,压力分布网格层一和压力分布网格层二的设置,使得动态压力平衡层在承受压力时能够形成更加均匀的压力分布场,有效分散了铜箔所受的应力,同时,弹性基底层与硅橡胶填充体的结合,不仅增加了动态压力平衡层的弹性和韧性,还使得线路板在面对外力作用时具有更好的缓冲性能,进一步减少了铜箔起皱的风险,还通过界面粘附层的设计,有效增强了铜箔与线路板其他部分的连接强度,界面粘附层紧密贴合在铜箔的底部,确保了在加工和使用过程中铜箔不会发生脱落或移位,从而避免了因铜箔问题引发的铜皱现象,这一设计不仅提高了线路板的电气性能,还增强了其结构稳定性。

技术特征:

1.一种防止铜皱的线路板,包括板体(1),其特征在于:所述板体(1)的顶部固定连接有动态压力平衡层(2),所述动态压力平衡层(2)的顶部设置有铜箔(3),所述动态压力平衡层(2)的顶部固定连接有界面粘附层(15),所述动态压力平衡层(2)的内部包括压力分布网格层一(11)和弹性基底层(12),所述压力分布网格层一(11)位于弹性基底层(12)的顶部,所述压力分布网格层一(11)的顶部固定连接有底端层(17),所述底端层(17)的顶部固定连接有压力分布网格层二(16),所述压力分布网格层二(16)的顶部固定连接有顶层(14)。

2.根据权利要求1所述的一种防止铜皱的线路板,其特征在于:所述界面粘附层(15)的顶部与铜箔(3)的底部紧贴。

3.根据权利要求1所述的一种防止铜皱的线路板,其特征在于:所述弹性基底层(12)的内部固定连接有硅橡胶填充体(13)。

4.根据权利要求1所述的一种防止铜皱的线路板,其特征在于:所述顶层(14)的顶部与界面粘附层(15)的底部固定连接。

5.根据权利要求1所述的一种防止铜皱的线路板,其特征在于:所述板体(1)底部的中心固定连接有底板(4),所述底板(4)底部的中心固定连接有绝缘板(8),所述绝缘板(8)的底部固定连接有若干个缓冲球(9)。

6.根据权利要求5所述的一种防止铜皱的线路板,其特征在于:所述底板(4)底部的四侧均固定连接有安装块(10)。

7.根据权利要求1所述的一种防止铜皱的线路板,其特征在于:所述板体(1)的两侧均固定连接有侧边板(5),两个侧边板(5)相对一侧的顶部和底部均固定连接有固定条(6),上下设置的两个固定条(6)相对的一侧均固定连接有固定杆(7),两个固定杆(7)相对的一侧均贯穿至板体(1)的内部并与板体(1)固定连接。

技术总结

本技术公开了一种防止铜皱的线路板,包括板体,所述板体的顶部固定连接有动态压力平衡层,所述动态压力平衡层的顶部设置有铜箔,所述动态压力平衡层的顶部固定连接有界面粘附层,所述动态压力平衡层的内部包括压力分布网格层一和弹性基底层,所述压力分布网格层一位于弹性基底层的顶部。该防止铜皱的线路板,通过引入动态压力平衡层,有效地解决了线路板在加工和使用过程中因压力分布不均导致的铜箔起皱问题,动态压力平衡层能够根据外界应力的变化,自动调节内部压力分布,使铜箔受到的应力均匀分布,从而避免了铜箔因受力不均而发生的起皱现象,这一设计显著提高了线路板的加工稳定性和使用寿命。

技术研发人员:袁启天,李元瑞

受保护的技术使用者:广东百维电子科技有限公司

技术研发日:20240506

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!