一种用于高阶载板生产的治具的制作方法

本技术涉及高阶载板生产领域,特别涉及一种用于高阶载板生产的治具。

背景技术:

1、用于高阶载板生产的治具是一种进行高阶载板生产运输的支撑设备,伴随着光电、微电制造工艺技术的飞速发展,电子产品始终在朝着更小、更轻、更便宜的方向发展,因此芯片组件的作业流程也在不断得到改进,随着科技的不断发展,人们对于用于高阶载板生产的治具的工艺要求也越来越高。

2、现有的用于高阶载板生产的治具在使用时存在一定的弊端,ic载板在线路制作过程中,传统的作业方式有tenting和masp两种,为更进一步缩小线路pitch,导入masp+作业方式,显影后的干膜宽度降至10um,传统的隔纸治具在板件运输过程中会与板件接触,导致干膜刮伤,导致小pitch板子无法作业,为此,我们提出一种用于高阶载板生产的治具。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本实用新型提供了一种用于高阶载板生产的治具,主要应用于显影后,镀铜前,板件放在tray盘中运输,显影后治具与板件在tray盘中间隔放置,运输过程中,板件与治具不接触,消除干膜刮伤的风险,可生产更小pitch的产品,可以有效解决背景技术中的问题。

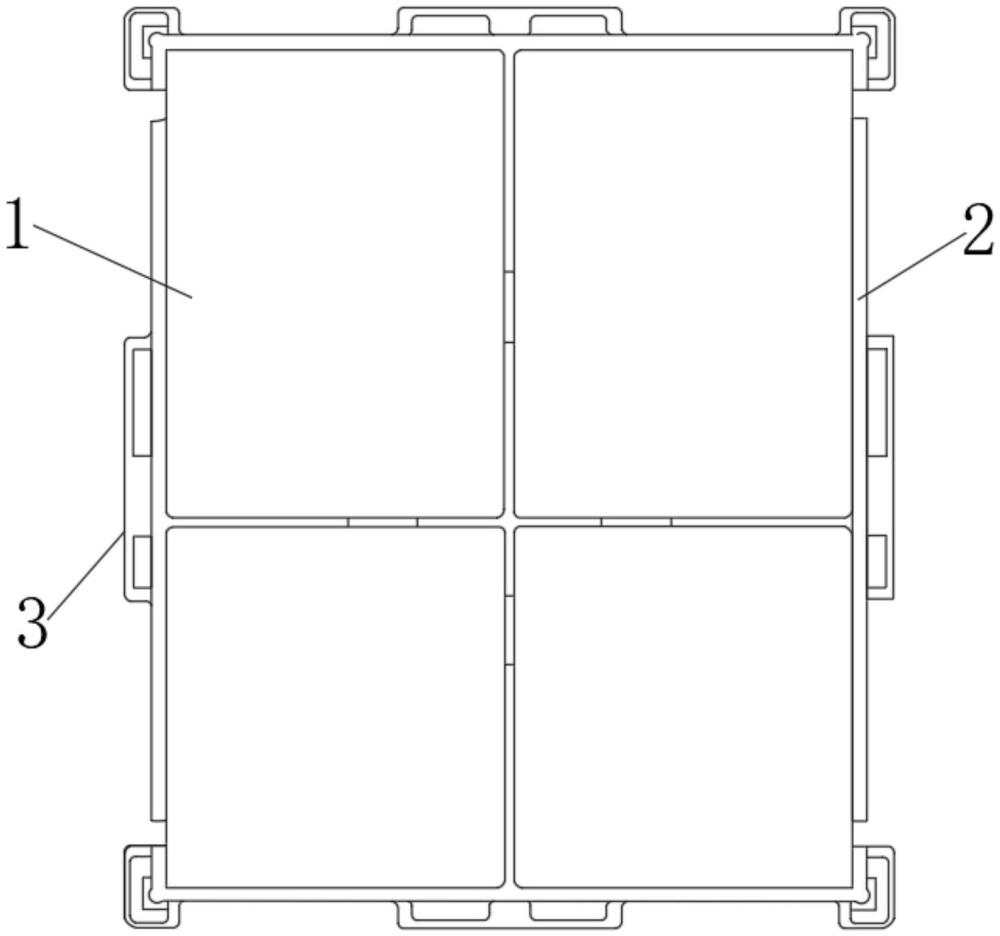

2、技术方案:为实现上述目的,本实用新型采取的技术方案为:一种用于高阶载板生产的治具,包括治具本体,且治具本体卡合放置在tray盘的内部,所述tray盘的外侧一体定位有盘架,所述治具本体包括上治具与下治具,所述上治具与下治具之间设置有载板。

3、优选的,所述下治具上端位于载板底部的位置定位有下弹性防护棉体,所述上治具底部位于载板上端的位置定位有上弹性防护棉体,所述上治具与上弹性防护棉体之间定位有上阻尼气缸、上弹簧与上阻尼器,所述下治具与下弹性防护棉体之间定位有下弹簧、下阻尼气缸与下阻尼器。

4、优选的,所述上治具与下治具之间压合定位载板,所述载板两端与中部位置与上治具、下治具之间接触。

5、优选的,所述治具本体卡合定位在tray盘的内部位置,且治具本体外侧与tray盘内壁相匹配。

6、优选的,所述上治具与下治具之间通过上弹性防护棉体、下弹性防护棉体对载板进行压合。

7、优选的,所述上治具与上弹性防护棉体之间通过上阻尼气缸、上弹簧和上阻尼器弹性活动,所述下治具与下弹性防护棉体之间通过下弹簧、下阻尼气缸和下阻尼器弹性活动。

8、有益效果:与现有技术相比,本实用新型提供了一种用于高阶载板生产的治具,具备以下有益效果:该一种用于高阶载板生产的治具,主要应用于显影后,镀铜前,板件放在tray盘中运输,显影后治具与板件在tray盘中间隔放置,运输过程中,板件与治具不接触,消除干膜刮伤的风险,可生产更小pitch的产品,masp+流程为压膜——曝光——显影——电浆除胶——镀铜,此治具主要应用于显影后,镀铜前,板件放在tray盘中运输,显影后治具与板件在tray盘中间隔放置,整个用于高阶载板生产的治具结构简单,操作方便,使用的效果相对于传统方式更好。

技术特征:

1.一种用于高阶载板生产的治具,包括治具本体(1),且治具本体(1)卡合放置在tray盘(2)的内部,其特征在于:所述tray盘(2)的外侧一体定位有盘架(3),所述治具本体(1)包括上治具(4)与下治具(5),所述上治具(4)与下治具(5)之间设置有载板(6)。

2.根据权利要求1所述的一种用于高阶载板生产的治具,其特征在于:所述下治具(5)上端位于载板(6)底部的位置定位有下弹性防护棉体(8),所述上治具(4)底部位于载板(6)上端的位置定位有上弹性防护棉体(7),所述上治具(4)与上弹性防护棉体(7)之间定位有上阻尼气缸(9)、上弹簧(10)与上阻尼器(13),所述下治具(5)与下弹性防护棉体(8)之间定位有下弹簧(11)、下阻尼气缸(12)与下阻尼器(14)。

3.根据权利要求1所述的一种用于高阶载板生产的治具,其特征在于:所述上治具(4)与下治具(5)之间压合定位载板(6),所述载板(6)两端与中部位置与上治具(4)、下治具(5)之间接触。

4.根据权利要求1所述的一种用于高阶载板生产的治具,其特征在于:所述治具本体(1)卡合定位在tray盘(2)的内部位置,且治具本体(1)外侧与tray盘(2)内壁相匹配。

5.根据权利要求2所述的一种用于高阶载板生产的治具,其特征在于:所述上治具(4)与下治具(5)之间通过上弹性防护棉体(7)、下弹性防护棉体(8)对载板(6)进行压合。

6.根据权利要求2所述的一种用于高阶载板生产的治具,其特征在于:所述上治具(4)与上弹性防护棉体(7)之间通过上阻尼气缸(9)、上弹簧(10)和上阻尼器(13)弹性活动,所述下治具(5)与下弹性防护棉体(8)之间通过下弹簧(11)、下阻尼气缸(12)和下阻尼器(14)弹性活动。

技术总结

本技术公开了一种用于高阶载板生产的治具,包括治具本体,且治具本体卡合放置在Tray盘的内部,所述Tray盘的外侧一体定位有盘架,所述治具本体包括上治具与下治具,所述上治具与下治具之间设置有载板,所述下治具上端位于载板底部的位置定位有下弹性防护棉体,所述上治具底部位于载板上端的位置定位有上弹性防护棉体,所述上治具与上弹性防护棉体之间定位有上阻尼气缸、上弹簧与上阻尼器。本技术所述的一种用于高阶载板生产的治具,主要应用于显影后,镀铜前,板件放在tray盘中运输,显影后治具与板件在tray盘中间隔放置,运输过程中,板件与治具不接触,消除干膜刮伤的风险,可生产更小pitch的产品。

技术研发人员:李翠

受保护的技术使用者:苏州统硕科技有限公司

技术研发日:20240605

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!