交叉网状多层电路板结构及其组成的超小型集总参数器件的制作方法

本发明涉及微波元器件,尤其涉及一种交叉网状多层电路板结构及其组成的超小型集总参数器件。

背景技术:

1、集总参数环行器/隔离器是一种具有单向导通、反向隔离的微波无源器件,广泛应用于微波电子系统中,可以有效提升系统的工作效率、稳定性和可靠性。当前主流的集总参数环行器/隔离器尺寸为5mm和7mm两种尺寸。

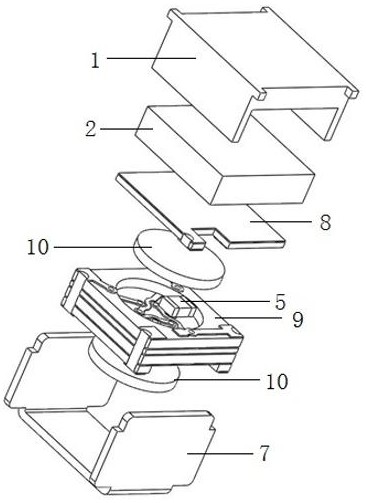

2、当前主流的5mm和7mm集总参数器件的设计方案如图1所示,主要由上壳体1,锶恒磁2,中心导体模组3,电容4,负载5,塑封外壳6,下壳体7等七部分组成,各零部件之间通过锡焊焊接连接;其中,所述中心导体模组3是通过中心导体31包裹铁氧体32,三条互成120°的编织带33先后折弯缠绕,编织带之间使用聚酰亚胺薄膜34进行电隔离,其结构如图2所示(图2中,编织带是中心导体的一部分,整个包裹铁氧体的金属导体结构就是完整的中心导体,编织带是中心导体的一部分);所述电容4为三个独立的芯片电容,形状为矩形,上下两面全部印刷银层。

3、目前市面上的集总参数器件以5mm集总参数器件为主,7mm集总参数器件主要用于年限较久的系统中。两种产品的制程工艺使用多年,已经相当成熟,但是随着通信技术发展,已经不能满足当前的发展需要。原因在于其至少存在以下两点问题:

4、1、集总参数器件较多用于通信系统中的功率放大器之间,主要起到级间隔离的作用,但是随着通信系统对于集成化、小型化、低成本的要求越来越高,现有的集总参数器件尺寸已经无法满足需求;

5、2、目前的集总参数器件的电路结构为中心导体模组,这种编织带结构的中心导体模组复杂度较高,对自动化设备的精度和稳定性要求极高,稍有不足就会直接影响产品的合格率、一致性等指标;

6、3、目前的集总参数器件,零部件采购后,还需要将部分零部件(中心导体、铁氧体、编织带和聚酰亚胺薄膜)先进行一次编织加工成型为中心导体模组,然后再与其他零部件进行二次组装加工,此外,编织成型效率较低也是制约目前中心导体模组编织带方案的重要因素之一。

技术实现思路

1、本发明的目的之一,就在于提供一种交叉网状多层电路板结构,以解决上述问题。

2、为了实现上述目的,本发明采用的技术方案是这样的:一种交叉网状多层电路板结构,所述交叉网状多层电路板结构包括至少四层电路板;

3、其中,第一层电路板和第三层电路板中间设置有用于放置铁氧体基片的开槽a,所述开槽a的形状尺寸与铁氧体基片的形状尺寸一致,第二层电路板设置有中心电路,所述中心电路通过交叉网状结构实现三个互成120°对称的端口,所述中心电路通过金属化过孔的方式分布于两个平面;第四层电路板开设有用于与器件壳体装配的开槽b。

4、当然,电路板的层数不局限与四层,也可以是五层、六层等等,当四层电路板无法满足器件设计所需的空间尺寸时,可以通过增加电路板层数来达到拓展电路设计可用空间的作用,起到延伸电路的作用,以此实现更优的设计。

5、需要说明的是,本发明的交叉网状电路,是指原本三条互成120°的传输电路如果在一个平面分布,会存在重合干涉,因此,本申请将原本分布在同一个平面的电路,通过金属化过孔的方式分布在两个平面,这样带来的好处就是原本会重合干涉的部分通过这种方式一半分布在第二层电路板的上表面、另一半分布在第二层电路板的下表面,以空间重构的结构规避了电路重合干涉的问题。

6、作为优选的技术方案,所述多层电路板结构为四层。

7、作为优选的技术方案,所述开槽a为圆形。

8、作为优选的技术方案,所述开槽b为方形。

9、本发明的目的之二,在于提供一种由上述的交叉网状多层电路板结构组成的超小型集总参数器件,采用的技术方案为,包括上壳体、锶恒磁、异形电容、铁氧体基片、负载、多层电路板和下壳体,所述锶恒磁、异形电容、铁氧体基片、负载、多层电路板采用堆叠结构封装于所述上壳体和下壳体内,其中,所述锶恒磁、异形电容和多层电路板从上至下依次设置,所述多层电路板的最上层和自下倒数第二层分别设置有一个用于放置所述铁氧体基片的开槽a,所述异形电容设置有一个用于放置所述负载的开口。

10、作为优选的技术方案,所述异形电容为单层芯片电容结构,其材料采用介电常数为50的i类陶瓷介质。即优选采用i类陶瓷电容,介电常数与产品设计频段所需的容值相关,二者呈正相关关系。一般规律为频率越低,需要的容值越大,即节点常数越大。常用的i类陶瓷电容材料节点常数为20~120,该材料一般用在dcns4r5b08n050p(n3)型号电容上。

11、作为进一步优选的技术方案,所述异形电容的正面全部设置银层a,背面设置有三个独立的银层b,在所述异形电容的背面还设置有焊盘,所述银层a通过金属化过孔与所述焊盘连接,并通过焊接与多层电路板的接地pin脚连接。

12、本发明的异形电容的原理与单板电容一致,电容容值与电容电极的表面积、厚度、材料介质介电常数相关;在本发明中表现为印刷银层的表面积越大,电容容值越大。本发明后述的示例频段为1.8ghz,所需的容值大约4pf左右,在电容基板厚度为0.15mm、介电常数为50的前提下,银层的表面积大约1.1mm2左右。设计的工作频段不同以及采用的铁氧体尺寸不同,对应的容值也会不同,即银层面积不一样。

13、作为进一步优选的技术方案,在所述异形电容的一侧还开设有用于放置负载的开口。如果是环行器设计,则不需要此开口。

14、本发明中,改进前后的上壳体、下壳体结构、锶恒磁等未发生明显的变化,但是尺寸其不一致,具体的,本发明通过结构改进,最后的器件尺寸由5mm×5mm缩小至3mm×3mm,相应的,上壳体、下壳体结构、锶恒磁等的尺寸也进行缩小以适应器件的整体尺寸。

15、与现有技术相比,本发明的优点在于:

16、1.与现有常规的5mm集总参数器件相比,本发明采用的结构,将电容放置到了中心电路的上方,减小了横向尺寸,简而言之,节省了原本放置电容的空间,从而使得本发明的超小型集总参数器件实现了3mm×3mm的超小尺寸,同时性能不变;

17、2.本发明所采用的堆叠结构方案极大地降低了生产制作难度,利于大批量生产制造,生产效率能够提升30%以上;

18、3.本发明的3mm×3mm集总参数器件,相对于现有常规的5mm×5mm器件,取消了中心导体、绝缘膜的使用,电容也由三颗减少为一颗,减少了零部件的数量;并且零部件采购后,只需要一次组装装配,避免了现有方案的中心导体模组编织成型等二次加工;

19、4.本发明所采用的零部件利于批量制造,成本控制和一致性提升较之现有方案均有明显提升,其中,成本预计可以降低30%左右,一致性至少提升100%。

技术特征:

1.一种交叉网状多层电路板结构,其特征在于,所述交叉网状多层电路板结构包括至少四层电路板,其中,第一层电路板和第三层电路板中间设置有用于放置铁氧体基片的开槽a,所述开槽a的形状尺寸与铁氧体基片的形状尺寸一致,第二层电路板设置有中心电路,所述中心电路通过交叉网状结构实现三个互成120°对称的端口,所述中心电路通过金属化过孔的方式分布于两个平面,第四层电路板开设有用于与器件壳体装配的开槽b。

2.根据权利要求1所述的交叉网状多层电路板结构,其特征在于,所述多层电路板结构为四层。

3.根据权利要求1所述的交叉网状多层电路板结构,其特征在于,所述开槽a为圆形。

4.根据权利要求1所述的交叉网状多层电路板结构,其特征在于,所述开槽b为方形。

5.一种采用权利要求1至4任一项的交叉网状多层电路板结构制成的超小型集总参数器件,其特征在于,包括上壳体、锶恒磁、异形电容、铁氧体基片、负载、多层电路板和下壳体,所述锶恒磁、异形电容、铁氧体基片、负载、多层电路板采用堆叠结构封装于所述上壳体和下壳体内,其中,所述锶恒磁、异形电容和多层电路板从上至下依次设置,所述多层电路板的最上层和自下倒数第二层分别设置有一个用于放置所述铁氧体基片的开槽a,所述异形电容设置有一个用于放置所述负载的开口。

6.根据权利要求5所述的超小型集总参数器件,其特征在于,所述异形电容为单层芯片电容结构,其材料采用介电常数为50的i类陶瓷介质。

7.根据权利要求6所述的超小型集总参数器件,其特征在于,所述异形电容的正面全部设置银层a,背面设置有三个独立的银层b,在所述异形电容的背面还设置有焊盘,所述银层a通过金属化过孔与所述焊盘连接,并通过焊接与多层电路板的接地pin脚连接。

8.根据权利要求6所述的超小型集总参数器件,其特征在于,在所述异形电容的一侧还开设有用于放置负载的开口。

技术总结

本发明公开了一种交叉网状多层电路板结构及其组成的超小型集总参数器件,属于微波元器件领域,所述交叉网状多层电路板结构包括至少四层电路板,其中,第一层电路板和第三层电路板中间设置有用于放置铁氧体基片的开槽A,第二层电路板设置有中心电路,所述中心电路通过交叉网状结构实现三个互成120°对称的端口,第四层电路板开设有用于与器件壳体装配的开槽B,采用上述电路板结构,采用堆叠的方式制备得到超小型集总参数器件;本发明的超小型集总参数器件实现了3mm×3mm的超小尺寸,同时性能不变;利于大批量生产制造,生产效率能够提升30%以上;减少了零部件的数量并简化了装配,降低了生产成本。

技术研发人员:何海洋,龙兰心,邹家禹

受保护的技术使用者:西南应用磁学研究所(中国电子科技集团公司第九研究所)

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!