手机散热玻璃盖板组件的制作方法

1.本实用新型涉及手机玻璃盖板技术领域,具体涉及一种手机散热玻璃盖板组件。

背景技术:

2.虽然手机的机壳及盖板玻璃具有保护手机、美观时尚的作用,但是,传统的手机散热差,手机长时间工作会产生较高热量,不及时散热对手机伤害很大,直接和间接影响芯片和其他零部件寿命。这类情况不超过两个月时间就使得手机加速受阻,出现比较严重的卡顿等情况。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种手机散热玻璃盖板组件,以解决传统的手机散热差,直接和间接影响芯片和其他零部件寿命的问题。

4.为实现上述目的,提供一种手机散热玻璃盖板组件,包括:

5.玻璃盖板本体;

6.金属边框,安装于所述玻璃盖板本体的下表面的外缘,所述金属边框的底部形成有环形的承插槽;

7.显示屏,贴合于所述玻璃盖板本体的下表面,所述显示屏与所述金属边框之间填充有导热胶;

8.散热板,贴合于所述显示屏的下表面,所述散热板中形成有贯通的散热孔洞,所述散热板底部形成有多个散热翅片;以及

9.金属机壳,所述金属机壳的上端口上形成有插接框,所述插接框插设于所述承插槽中。

10.进一步的,所述金属边框的板厚度与所述金属机壳的板厚度相适配。

11.进一步的,所述金属边框的底部与所述散热板的底部齐平。

12.进一步的,承插槽的槽底与所述插接框之间垫设有密封垫片。

13.进一步的,所述承插槽的槽底形成有凸楞,所述凸楞沿所述承插槽的长度方向设置,所述插接框的顶部凹陷形成容置槽,所述凸楞嵌设于所述容置槽中。

14.进一步的,所述金属边框开设有第一禁锢孔,所述第一禁锢孔贯穿于所述承插槽,所述插接框开设有对准于所述第一禁锢孔的第二禁锢孔,所述第一禁锢孔和所述第二禁锢孔中插设有紧固件。

15.进一步的,所述紧固件的端部与所述金属边框的内侧面齐平。

16.本实用新型的有益效果在于,本实用新型的手机散热玻璃盖板组件,通过导热胶将热量传递至金属边框,金属边框再传递至金属机壳,使得显示屏的温度快速降低,其次,显示屏通过其底部设置的散热板散发热量,散热板的散热翅片以及散热孔洞增加散热面积,提高散热效率和速度,进而快速降低显示屏的温度。另一方面,金属边框与金属机壳采用插接方式连接,避免使用粘度大的胶水连接,降低了手机后期更换手机机壳内的零部件

的维修难度。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

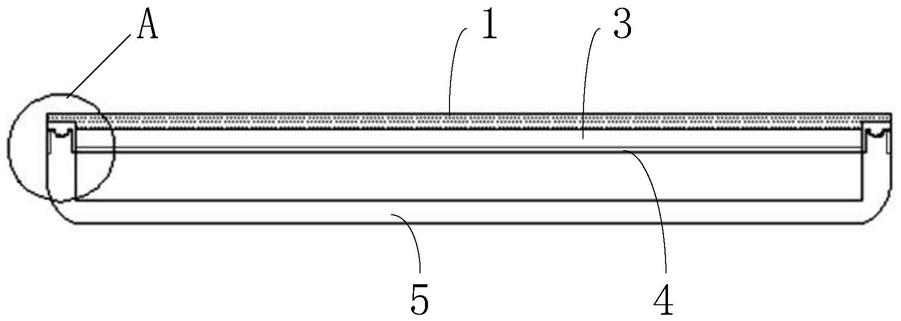

18.图1为本实用新型实施例的手机散热玻璃盖板组件的结构示意图。

19.图2为图1中的a处的局部放大图。

具体实施方式

20.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

21.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

22.图1为本实用新型实施例的手机散热玻璃盖板组件的结构示意图、图2为图1中的a处的局部放大图。

23.参照图1和图2所示,本实用新型提供了一种手机散热玻璃盖板组件,包括:玻璃盖板本体1、金属边框2、显示屏3、散热板4和金属机壳5。

24.玻璃盖板本体嵌设于金属边框中。金属边框2安装于玻璃盖板本体1的下表面的外缘。金属边框2的底部形成有环形的承插槽。金属边框与玻璃盖板本体之间形成供显示屏安装的安装空间。

25.显示屏3容置于安装空间内且贴合于玻璃盖板本体1的下表面。显示屏3的侧面与金属边框2的内侧面之间填充有导热胶31。

26.散热板4贴合于显示屏3的下表面(即显示屏的远离玻璃盖板本体的一侧)。散热板4的内部中形成有贯通的散热孔洞,散热板的形状尺寸小于等于显示屏的形状尺寸,使得散热板与金属边框或机壳的内壁之间形成间隙以便机壳内的气流在散热孔洞内交换热量。散热板底部形成有多个散热翅片41。

27.在本实施例中,散热板呈矩形,散热板的长度方向上的相对两端通过导热胶连接于金属边框,散热孔洞沿散热板的宽度方向设置。

28.玻璃盖板本体盖合于金属机壳的上端口。具体的,金属机壳5的上端口上形成有插接框51。金属机壳的插接框51插设于金属边框的承插槽中。

29.本实用新型的手机散热玻璃盖板组件,通过导热胶将热量传递至金属边框,金属边框再传递至金属机壳,使得显示屏的温度快速降低,其次,显示屏通过其底部设置的散热板散发热量,散热板的散热翅片以及散热孔洞增加散热面积,提高散热效率和速度,进而快速降低显示屏的温度。另一方面,金属边框与金属机壳采用插接方式连接,避免使用粘度大的胶水连接,降低了手机后期更换手机机壳内的零部件的维修难度。

30.在本实施例中,玻璃盖板本体的底部的外缘形成有限位凹槽,金属边框嵌设于限位凹槽中。金属边框2的金属板的板壁厚度与金属机壳5的金属侧板的板壁厚度相适配。

31.作为一种较佳的实施方式,金属边框2的底部与散热板4的底部齐平。金属边框与

散热板的相对两端的端面之间形成间隙,所述间隙内填充有导热胶,散热板板的热量通过导热胶直接传递至金属边框和金属机壳中,降低金属机壳内的温度,保护金属机壳内的电子零部件。

32.在本实施例中,承插槽的槽底与插接框51之间垫设有密封垫片6,以提高金属边框与金属机壳之间的密封程度,避免液体或杂物进入金属机壳内。

33.在本实施例中,由于金属边框的承插槽与金属机壳的插接框之间形成的凹凸结构,具有一定的密封止水效果。

34.进一步的,在本实施例中,承插槽的槽底形成有凸楞21。凸楞21沿承插槽的长度方向设置。插接框51的顶部凹陷形成容置槽。凸楞21嵌设于容置槽中。

35.为了进一步的提高金属边框与金属机壳的锁合力,金属边框2开设有第一禁锢孔,第一禁锢孔贯穿于承插槽,插接框51开设有对准于第一禁锢孔的第二禁锢孔,第一禁锢孔和第二禁锢孔中插设有紧固件7。

36.作为一种较佳的实施方式,紧固件的端部与金属边框2的内侧面齐平,不会碰触到金属机壳的内部的显示屏。

37.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1