一种渐变效果复合板手机后盖及其制备方法与流程

1.本发明涉及手机技术领域,更具体地涉及一种渐变效果复合板手机后盖及其制备方法。

背景技术:

2.随着5g时代的来临,金属手机(如由铝合金手机背盖形成的铝合金材质的手机)因金属对信号的影响而逐渐被淘汰,而pmma/pc复合板因为其塑胶材料特性不会影响手机信号,通过表面的淋涂等工艺可以实现高的表面硬度(仿玻璃效果),内层通过uv转印/pvd/丝印等工艺可以实现炫彩的装饰效果因而在手机后盖中广泛采用。发明专利cn110588200a中采用pu油墨的四色胶印来实现3d复合板后盖的渐变色效果。发明专利cn111013978a中则采用pvd渐变色镀膜工艺来实现复合板后盖的渐变色效果。发明专利cn111031160a中采用丝印、光学镀膜、印刷镜面银油墨、uv转印、丝印油墨等工艺来实现复合板手机后盖的装饰效果。近年来涌现了采用浸染工艺来实现渐变效果的新工艺,即将转印后纹理的产品用100℃左右的温度加热染色液(分散后的染料)通过控制不同位置浸泡时间的长短来实现渐变染色的工艺,该工艺存在以下几个问题:1、湿法工艺,水污染严重;2、颜色渐变效果受限,一次只能实现单一颜色高度方向上的一维渐变;3、染色液的使用寿命可能造成染色后颜色不稳定;4、颜色再现性差,容易造成批退。针对上述问题,本发明提出一种渐变效果复合板手机后盖及其制备方法。

技术实现要素:

3.为了克服现有技术的缺陷,本发明的目的是提供一种渐变效果复合板手机后盖及其制备方法,上色均匀牢固、结合力稳定且工艺环保。

4.为了实现上述目的,本发明公开了一种渐变效果复合板手机后盖的制备方法,包括步骤:

5.(1)提供pmma/pc复合板材,所述pmma/pc复合板材包括pmma层和pc层;

6.(2)采用气相染色在pc层形成气相染色层;

7.(3)采用uv转印在气相染色层形成uv转印层;

8.(4)采用磁控溅射在uv转印层形成pvd层;

9.(5)采用丝印在pvd层形成油墨层。

10.(6)在pmma层表面进行淋涂形成硬化层。

11.或者,

12.包括步骤:

13.(1)提供pmma/pc复合板材,所述pmma/pc复合板材包括pmma层和pc层;

14.(2)采用uv转印在pc层形成uv转印层;

15.(3)采用气相染色在uv转印层形成气相染色层;

16.(4)采用磁控溅射在气相染色层形成pvd层;

17.(5)采用丝印在pvd层形成油墨层。

18.(6)在pmma层表面进行淋涂形成硬化层。

19.较佳地,气相染色层的制备工艺包括步骤:

20.a.用喷墨打印机打印出染色方案制作成转写纸/膜;

21.b.在真空环境下加热使转写纸/膜上的染料升华到pc层或uv转印层;

22.c.用烘箱烘烤使染料分子固定在pc层或uv转印层。

23.较佳地,步骤b中,真空环境中真空度的范围为10-1

~10-3

pa。

24.较佳地,步骤b中,加热使得所述pc层的温度为40~60℃。

25.较佳地,步骤c中,烘烤的温度为80~120℃。

26.较佳地,所述pvd层包括多层金属层和多层非金属层,且金属层和非金属层交错设置。

27.较佳地,所述金属层为nb2o5层,非金属层为sio2层。

28.较佳地,所述pvd层的组成为nb2o5/sio2/nb2o5/sio2/nb2o5/sio2/nb2o5一共7层。

29.较佳地,所述pvd层的厚度为300-500nm。

30.相应地,本发明还提供一种渐变效果复合板手机后盖,采用上述制备方法制得。

31.与现有技术相比,本发明的渐变效果复合板手机后盖的制备方法,首次采用气相染色给pc层或uv转印层上色,具有以下有益效果:

32.(1)采用气相染色层能避免水污染,无废水处理,绿色环保,工艺简单;

33.(2)气相染色层能够与沉积材料pc层或uv转印层结合更稳定;

34.(3)较湿法浸染而言,气相染色层的色泽均匀,通透性优良,且颜色可以随意组合。

附图说明

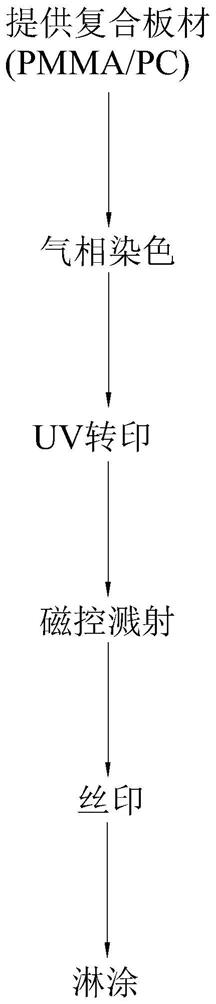

35.图1为本发明渐变效果复合板手机后盖制备工艺的流程图。

36.图2为本发明渐变效果复合板手机后盖另一种制备工艺的流程图。

37.图3为本发明渐变效果复合板手机后盖的结构示意图。

38.图4为本发明渐变效果复合板手机后盖另一实施例的结构示意图。

39.符号说明:

40.硬化层10、pmma/pc复合板材20、气相染色层30、uv转印层40、pvd层50、油墨层60。

具体实施方式

41.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

42.请参考图1-2,本发明提供一种渐变效果复合板手机后盖的制备方法,其工艺流程如图1或图2所示,图1的工艺流程为:提供复合板材(pmma/pc)

→

气相染色

→

uv转印

→

磁控溅射

→

丝印

→

淋涂;图2的工艺流程为:复合板材(pmma/pc)

→

uv转印

→

气相染色

→

磁控溅射

→

丝印

→

淋涂。也就是说,气相染色工艺可以在uv转印工艺之前,也可以在uv转印之后,但不可以在磁控溅射形成pvd层50(请参考图3)之后,由于pvd层50没有附着力无法制得气相染色层30,通过气相染色工艺提高气相染色层30的牢固性和稳定性。具体结合图3-4说明如下:

43.在一实施例中,请参考图3,渐变效果复合板手机后盖,由上至下依次包括硬化层10、pmma/pc复合板材20、气相染色层30、uv转印层40、pvd层50和油墨层60。该渐变效果复合板手机后盖的制备方法,包括步骤:

44.(1)提供pmma/pc复合板材20,pmma/pc复合板材20包括pmma层和pc层,pmma层位于pc层上方;

45.(2)采用气相染色在pc层形成气相染色层30;

46.(3)采用uv转印在气相染色层30形成uv转印层40;

47.(4)采用磁控溅射在uv转印层40形成pvd层50;

48.(5)采用丝印在pvd层50形成油墨层60。

49.(6)在pmma层表面进行淋涂形成硬化层10。

50.在另一实施例中,请参考图4,渐变效果复合板手机后盖,由上至下依次包括硬化层10、pmma/pc复合板材20、uv转印层40、气相染色层30、pvd层50和油墨层60。该渐变效果复合板手机后盖的制备方法,包括步骤:

51.(1)提供pmma/pc复合板材20,pmma/pc复合板材20包括pmma层和pc层;

52.(2)采用uv转印在pc层形成uv转印层40;

53.(3)采用气相染色在uv转印层40形成气相染色层30;

54.(4)采用磁控溅射在气相染色层30形成pvd层50;

55.(5)采用丝印在pvd层50形成油墨层60。

56.(6)在pmma层表面进行淋涂形成硬化层10。

57.更具体地,在一个优选地技术方案中,气相染色层30的制备工艺包括步骤:a.用喷墨打印机打印出染色方案制作成转写纸/膜;b.在真空环境下加热使转写纸/膜上的染料升华到pc层或uv转印层40;c.用烘箱烘烤使染料分子固定在pc层或uv转印层40。其中,染色方案可根据需要进行设定,然后通过喷墨打印机将其打印在转写纸/膜。进一步,真空环境中真空度的范围为10-1

~10-3

pa。更进一步,步骤b中,加热使得pc层或uv转印层40的温度为40~60℃,通过该范围内的温度加热以使得pc层或uv转印层40能够上色。更进一步,步骤c中,烘烤的温度为80~120℃,以便于能使染料分子固定在pc层或uv转印层40。

58.在上述技术方案中,pmma/pc复合板材20是一种光学级板材,自带通透的仿玻璃效果,不会影响手机信号。优选地,pmma/pc复合板材20的厚度为0.2-0.8mm,比如,该pmma/pc复合板材20的厚度可为但不限于0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm。

59.在上述技术方案中,硬化层10通过淋涂形成,比喷淋更节省材料,且降低原材料带来的成本,还可避免空气当中的灰尘颗粒沾污。优选地,硬化层10的厚度为6~8微米。进一步,通过淋涂形成的硬化层10为高光或哑光。

60.在上述技术方案中,在上述技术方案中,在pvd层50表面通过丝印的方式将油墨形成油墨层60。优选地,油墨层60的厚度为40~50微米。

61.uv转印层40通过uv转印工艺形成,如在pc/pmma复合板材的pc层或在气相染色层30进行uv转印工艺,以形成uv转印层40。uv转印层40的厚度为6~15微米,可为但不限于6微米、7微米、8微米、9微米、10微米、11微米、12微米、13微米、14微米、15微米。

62.在上述技术方案中,在uv转印层40或气相染色层30表面采用磁控溅射方式形成pvd层50。可以理解的是,采用磁控溅射工艺在uv转印层40或气相染色层30表面镀上金属、

金属氧化物或者其他无机物一种或几种以形成pvd层50。优选地,pvd层50包括多层金属层和多层非金属层,且金属层和非金属层交错设置。优选地,金属层为nb2o5层,非金属层为sio2层。在本实施例中,pvd层50的组成为nb2o5/sio2/nb2o5/sio2/nb2o5/sio2/nb2o5一共7层,能够渐变得到金属光泽。进一步,pvd层50的厚度为300-500nm。比如,该pvd层50的厚度可为但不限于300nm、350nm、400nm、450nm、500nm。

63.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1