一种基于深度学习的废钢露天料场对焦方法与流程

本发明涉及废钢,具体为一种基于深度学习的废钢露天料场对焦方法。

背景技术:

1、废钢开放料场区域卸料作业存在随意性,车辆停放随意性高、采集难度大,开放料场区域任意作业车辆停放位置的采集对焦工作难以进行。

2、在现有的技术中,申请号为202210384140.8的中国专利,公开了一种“基于机器视觉的废钢智能检判方法、系统、介质及终端”,该专利在废钢料场中通过架设在车斗正上方的球机进行数据采集,对于废钢卸料作业中行车及抓钢机作业有干涉,存在干扰现场作业情形;且该专利缺少对废钢作业区域的放大拍摄,采集数据的分辨率较低。

技术实现思路

1、本发明的目的在于提供一种基于深度学习的废钢露天料场对焦方法,通过采用机器视觉与深度学习结合的方法,解决了废钢开放料场区域车辆停放随意性高、采集难度大的问题,完成对开放料场区域任意作业车辆停放位置的采集对焦工作。

2、为实现上述目的,本发明提供如下技术方案:

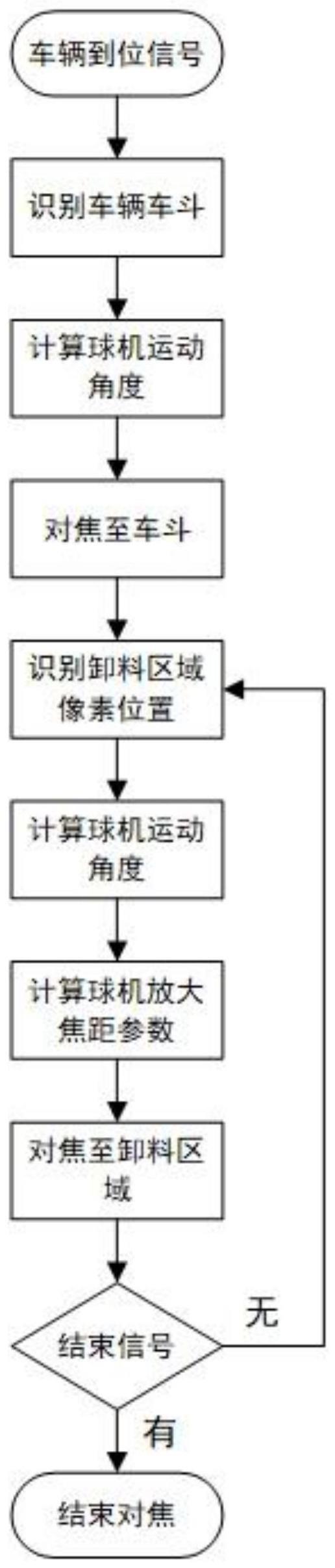

3、一种基于深度学习的废钢露天料场对焦方法,包括以下步骤:

4、s1:运载车辆停放至卸料区块,深度学习模块接收到车辆到位信号,进行车辆识别,将车辆车斗识别像素框体坐标反馈至主控单元;

5、s2:主控单元根据车辆车斗框体像素坐标,结合云台球机预标定参数,计算云台球机运动参数,并将参数传输至云台球机控制模块;

6、s3:云台球机控制模块将云台球机对焦至车辆作业区域,将对焦完成信号传输至主控单元;

7、s4:主控单元接收对焦完成信号,对卸料区域内的作业装置进行识别,提取其卸料位置,将卸料区域像素信息传输给主控单元;

8、s5:主控单元根据云台球机所处俯仰角及焦距信息,将卸料区域像素与预标定参数结合,结算云台球机移动俯仰角度及放大焦距参数信息,并将参数信息传输给云台球机控制模块;

9、s6:云台球机控制模块根据移动参数进行对焦。

10、进一步地,所述s2具体包括如下步骤:

11、s201:采集云台球机高度位置信息、球机初始俯仰角信息和球机视场角信息;

12、s202:计算车辆框体中心像素,结合画幅中心点与预标定参数组推算球机俯仰角、水平角运动角度,方法如下:

13、

14、其中,x为图像边界点,0为光心,0′为图像中心点,a为车辆框体中心像素;通过计算车辆框体中心像素和图像中心点的偏移值可以得出:

15、

16、

17、其中,fov为云台球机的视场角,w、h为图像分辨率的宽和高,x、y为车斗中心点的像素坐标,0为光心,a为车辆框体中心像素,αvo→a为球机俯仰角运动参数,αh0→a为球机水平角运动参数;

18、s203:根据运动后的俯仰角信息,控制球机对焦至卸料车辆作业区域并使车斗位于图像正中心。

19、进一步地,所述s4具体包括如下步骤:

20、s401:主控调用深度学习模块对卸料装置进行识别跟踪;

21、s402:深度学习模块采集卸料作业视频流,识别判断作业装置在车斗内卸料区域;

22、s403:将识别得出的卸料区域框体与车斗中心线对比,使卸料区域居中于车斗中心线处;

23、s404:将修正后的卸料区域像素信息传输给主控模块。

24、进一步地,所述s5具体包括如下步骤:

25、s501:主控模块接收卸料区域框体像素信息;

26、s502:主控模块根据云台球机当前俯仰角、水平角度信息,采用同步骤2.2的计算方法计算云台球机对卸料区域的俯仰角和水平角运动角度;

27、s503:主控模块根据球机俯仰角运动信息及球机高度信息,计算球机光点至卸料区域距离,方法如下:

28、

29、其中,c为球机光心,α为球机俯仰角参数,x为球机光心离地距离,h车为车斗离地高度,cp为球机光心至卸料区域距离;

30、s504:主控模块根据球机光点至卸料区域距离,结合球机焦距参数,得出球机对卸料区域放大焦距参数;

31、s505:主控模块将解算得出的云台球机运动及焦距参数发送给云台球机控制模块。

32、与现有技术相比,本发明的有益效果是:

33、本发明提供的一种基于深度学习的废钢露天料场对焦方法,通过在开放料场区域采用现有高塔、立柱等设施架设云台球机,通过深度学习技术针对废钢料场区域作业车辆进行识别,对作业车辆作业流程进行对焦记录,实现全开放料场中废钢对焦作业自动化。

技术特征:

1.一种基于深度学习的废钢露天料场对焦方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种基于深度学习的废钢露天料场对焦方法,其特征在于:所述s2具体包括如下步骤:

3.根据权利要求1所述的一种基于深度学习的废钢露天料场对焦方法,其特征在于:所述s4具体包括如下步骤:

4.根据权利要求1所述的一种基于深度学习的废钢露天料场对焦方法,其特征在于:所述s5具体包括如下步骤:

技术总结

本发明公开了一种基于深度学习的废钢露天料场对焦方法,属于废钢技术领域。本发明的步骤为:S1:运载车辆停放至卸料区块,深度学习模块接收到车辆到位信号,进行车辆识别;S2:主控单元根据车辆车斗框体像素坐标,计算云台球机运动参数;S3:云台球机控制模块将云台球机对焦至车辆作业区域,将对焦完成信号传输至主控单元;S4:主控单元接收对焦完成信号,对卸料区域内的作业装置进行识别;S5:主控单元根据云台球机所处俯仰角及焦距信息,将卸料区域像素与预标定参数结合;S6:云台球机控制模块根据移动参数进行对焦。本发明通过采用机器视觉与深度学习结合的方法,完成对开放料场区域任意作业车辆停放位置的采集对焦工作。

技术研发人员:解鹏,周子添,李勇,顾懿,张世伟,张帆,李军,吴越

受保护的技术使用者:欧冶链金再生资源有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!