一种耳机盒自动组装生产线的制作方法

本发明涉及耳机盒组装,尤其涉及一种耳机盒自动组装生产线。

背景技术:

1、目前,在头戴耳机盒的包装领域,耳机盒是一个立体的造型,在加工的过程中需要对耳机坯盒的周边进行折边、涂胶并将上盖覆盖在耳机坯盒上进行热压和冷压等加工,现有的折边机、上盖上料预热以及整体的热压冷压机都是分开个单独的机器,不能自动进入下一个工序实现连续加工,需要人工辅助搬运,效率低下。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种耳机盒自动组装生产线,用于实现耳机盒自动连续组装,提高装配效率。

2、鉴于此目的,本发明实施例提供一种耳机盒自动组装生产线,其包括基台,设置在所述基台上的倍速链传送线,在所述倍速链传送线的上料端到出料端分别设置有用于上下料的升降机构,沿所述上料端至所述出料端依次设置有:

3、折边热压机构、上盖上料预热机构、热压机构、冷压机构;所述倍速链传送线用于传送载具定位装置到上述各机构的加工工位上。

4、进一步的,所述倍速链传送线为上层倍速链传送层和下层倍速链传送层,所述倍速链传送线的上料端和出料端分别设置有所述升降机构,所述升降机构用于向所述上层倍速链传送层和下层倍速链传送层传送所述载具定位装置。

5、进一步的,所述载具定位装置包括用于放置耳机盒的治具位,所述治具位的底部设置有斜切机构,所述斜切机构连接斜切驱动机构,所述斜切驱动机构用于推动所述斜切机构向上顶升所述治具位。

6、进一步的,所述斜切机构包括推动块和顶升块,所述推动块具有预设角度的斜坡面;斜切驱动气缸,连接在所述斜切驱动气缸的活塞杆上的斜切滑块,所述斜切滑块的底部和斜切滑轨滑动连接,所述推动块固接在所述斜切滑块上,所述顶升块的一端和所述推动块的斜坡面滑动连接,所述顶升块的另一端和所述治具位的底部固定连接,所述斜切驱动机构推动所述推动块以使所述顶升块上下移动顶升所述治具位。

7、进一步的,所述折边热压机构设置于所述治具位的上方,所述折边热压机构包括折边支撑脚,所述折边支撑脚上固定有支撑板、所述支撑板的中间设置有和所述治具位连通的第一通槽,所述第一通槽的上方设置有折边工位,所述折边工位用于和所述治具位相匹配,所述折边工位的周侧间隔设置有若干个折边气缸。

8、进一步的,所述折边工位的上方设置有压合机构,所述压合机构包括安装顶板、压合板、折边板和弹性压板;所述安装顶板上第一气缸驱动组件、第二气缸驱动组件和第三气缸驱动组件,所述第一气缸驱动组件,所述第一气缸驱动组件的活塞杆贯穿所述安装顶板和所述压合板固接;所述第二气缸驱动组件的活塞杆贯穿所述压合板和所述折边板的顶面固接;所述第三气缸驱动组件的活塞杆贯穿所述压合板、所述折边板和弹性压板固接。

9、进一步的,所述上盖上料预热机构包括上盖上料装置、上盖移栽装置和预热装置;所述预热装置设置在所述上盖上料装置的一侧;所述上盖移栽装置设置在所述上盖上料装置的上方;

10、所述上盖上料装置包括上盖升降单元和上盖移动单元,所述上盖升降单元包括上盖升降电机组件和固接在所述上盖升降电机组件的移动块上的上盖支架,所述上盖支架用于放置上盖;

11、所述上盖移栽装置包括移栽吸盘,所述移栽吸盘和移栽驱动气缸的活塞杆连接,所述移栽驱动气缸和移栽驱动电机组件连接;所述上盖移栽装置用于将所述上盖移栽到待上料工位,所述待上料工位的两侧设置有推料滑轨,所述推料滑轨上滑动连接有推料滑块,所述推料滑块上固接有u型推板,所述u型推板和推料气缸的活塞杆固接。

12、进一步的,所述预热装置包括预压支架板,所述预压支架板上设置有预热压工位,所述预热压工位和所述治具位对齐,所述预热压工位的上方设置有预热压气缸和连接在所述预热压气缸活塞杆上的预热压板。

13、进一步的,所述热压机构包括热压支撑脚,设置在所述热压支撑脚上的热压安装板,所述热压安装板上安装有热压板,所述热压板的下压面上设置有弹性热压板;所述热压安装板的上方设置有热压顶板,所述热压顶板上安装有热压气缸,所述热压气缸的活塞杆贯穿所述热压安装板和所述热压板的顶面固接。

14、进一步的,所述冷压机构包括冷压支撑脚,设置在所述冷压支撑脚上的冷压安装板,所述冷压安装板上安装有冷压板,所述冷压板的下压面上设置有弹性冷压板;所述冷压安装板的上方设置有冷压顶板,所述冷压顶板上安装有冷压气缸,所述冷压气缸的活塞杆贯穿所述冷压安装板和所述冷压板的顶面固接。

15、进一步的,所述升降机构包括用于放置所述载具定位装置的放料支架,所述放料支架的底部设置有升降气缸组件,所述升降气缸组件包括升降气缸和设置在所述升降气缸两侧的升降导柱。

16、本发明的有益效果:本发明实施例提供一种耳机盒自动组装生产线,其包括基台,设置在所述基台上的倍速链传送线,在所述倍速链传送线的上料端到出料端分别设置有用于上下料的升降机构,沿所述上料端至所述出料端依次设置有:折边热压机构、上盖上料预热机构、热压机构、冷压机构;所述倍速链传送线用于传送载具定位装置到上述各机构的加工工位上。通过设置倍速链传送线,使得载具定位装置在该倍速链传送线上循环传送,当该载具定位装置移动到上述机构的各个加工工位上时,折边热压机构、上盖上料预热机构、热压机构、冷压机构自动对耳机坯盒进行加工,实现耳机盒自动连续组装,提高装配效率。

技术特征:

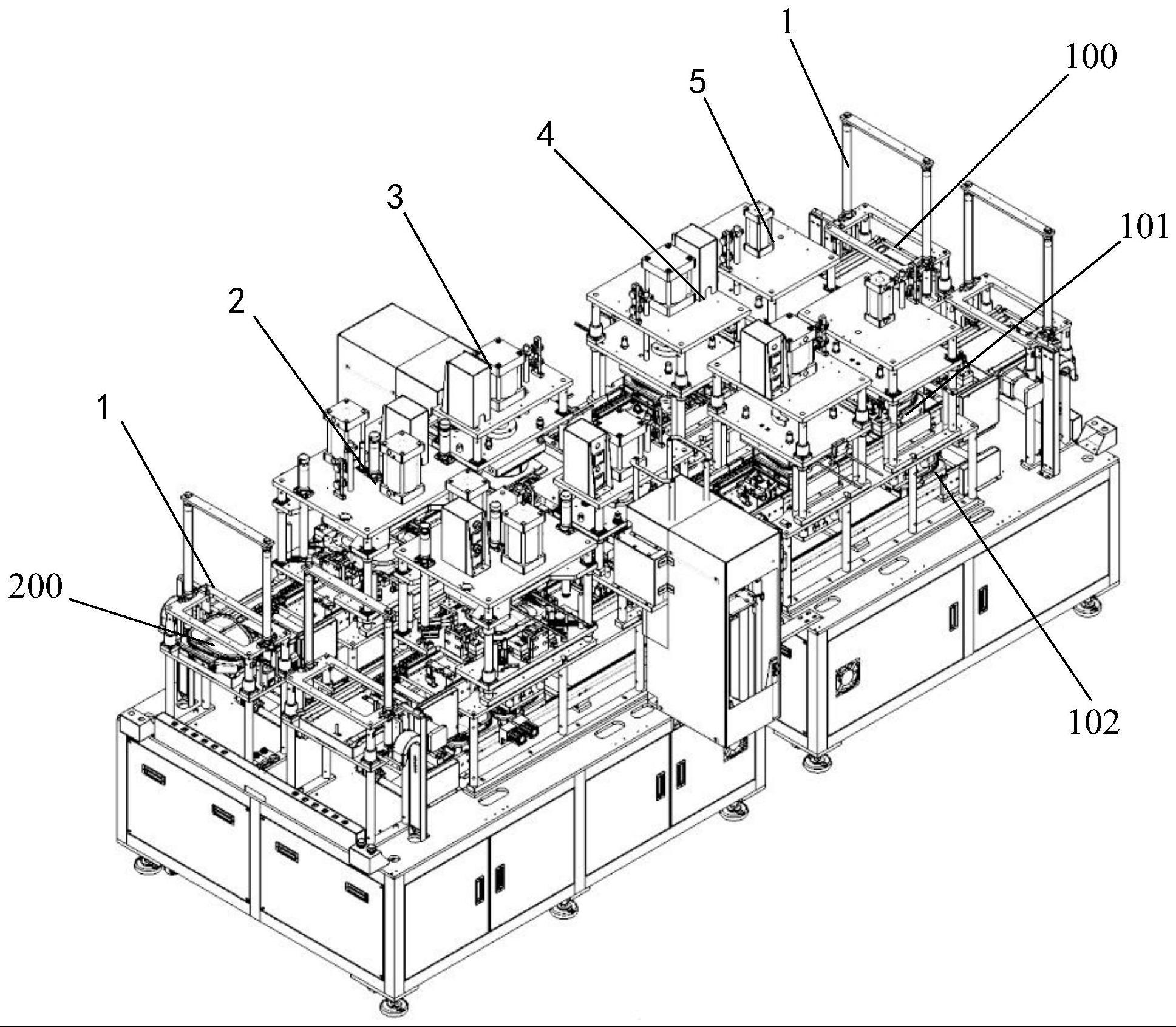

1.一种耳机盒自动组装生产线,其特征在于,包括基台,设置在所述基台上的倍速链传送线(100),在所述倍速链传送线(100)的上料端到出料端分别设置有用于上下料的升降机构(1),沿所述上料端至所述出料端依次设置有:

2.根据权利要求1所述的耳机盒自动组装生产线,其特征在于,所述倍速链传送线(100)为上层倍速链传送层(101)和下层倍速链传送层(102),所述倍速链传送线(100)的上料端和出料端分别设置有所述升降机构(1),所述升降机构(1)用于向所述上层倍速链传送层(101)和下层倍速链传送层(102)传送所述载具定位装置(200)。

3.根据权利要求1所述的耳机盒自动组装生产线,其特征在于,所述载具定位装置(200)包括用于放置耳机盒的治具位(201),所述治具位(201)的底部设置有斜切机构(202),所述斜切机构(202)连接斜切驱动机构(203),所述斜切驱动机构(203)用于推动所述斜切机构(202)向上顶升所述治具位(201)。

4.根据权利要求3所述的耳机盒自动组装生产线,其特征在于,所述斜切机构(202)包括推动块(2021)和顶升块(2022),所述推动块(2021)具有预设角度的斜坡面;斜切驱动气缸(2030),连接在所述斜切驱动气缸(2030)的活塞杆上的斜切滑块(2031),所述斜切滑块(2031)的底部和斜切滑轨(2032)滑动连接,所述推动块(2021)固接在所述斜切滑块(2031)上,所述顶升块(2022)的一端和所述推动块(2021)的斜坡面滑动连接,所述顶升块(2022)的另一端和所述治具位(201)的底部固定连接,所述斜切驱动机构(203)推动所述推动块(2021)以使所述顶升块(2022)上下移动顶升所述治具位(201)。

5.根据权利要求3所述的耳机盒自动组装生产线,其特征在于,所述折边热压机构(2)设置于所述治具位(201)的上方,所述折边热压机构(2)包括折边支撑脚(20),所述折边支撑脚(20)上固定有支撑板(21)、所述支撑板(21)的中间设置有和所述治具位(201)连通的第一通槽(210),所述第一通槽(210)的上方设置有折边工位(211),所述折边工位(211)用于和所述治具位(201)相匹配,所述折边工位(211)的周侧间隔设置有若干个折边气缸(212)。

6.根据权利要求5所述的耳机盒自动组装生产线,其特征在于,所述折边工位(211)的上方设置有压合机构(22),所述压合机构(22)包括安装顶板(220)、压合板(221)、折边板(222)和弹性压板(223);所述安装顶板(220)上第一气缸驱动组件(224)、第二气缸驱动组件(225)和第三气缸驱动组件(226),所述第一气缸驱动组件(224),所述第一气缸驱动组件(224)的活塞杆贯穿所述安装顶板(220)和所述压合板(221)固接;所述第二气缸驱动组件(225)的活塞杆贯穿所述压合板(221)和所述折边板(222)的顶面固接;所述第三气缸驱动组件(226)的活塞杆贯穿所述压合板(221)、所述折边板(222)和弹性压板(223)固接。

7.根据权利要求3所述的耳机盒自动组装生产线,其特征在于,所述上盖上料预热机构(3)包括上盖上料装置(30)、上盖移栽装置(31)和预热装置(32);所述预热装置(32)设置在所述上盖上料装置(30)的一侧;所述上盖移栽装置(31)设置在所述上盖上料装置(30)的上方;

8.根据权利要求7所述的耳机盒自动组装生产线,其特征在于,所述预热装置(32)包括预压支架板(320),所述预压支架板(320)上设置有预热压工位(321),所述预热压工位(321)和所述治具位(201)对齐,所述预热压工位(321)的上方设置有预热压气缸(322)和连接在所述预热压气缸(322)活塞杆上的预热压板(323)。

9.根据权利要求1所述的耳机盒自动组装生产线,其特征在于,所述热压机构(4)包括热压支撑脚(40),设置在所述热压支撑脚(40)上的热压安装板(41),所述热压安装板(41)上安装有热压板(42),所述热压板(42)的下压面上设置有弹性热压板(43);所述热压安装板(41)的上方设置有热压顶板(44),所述热压顶板(44)上安装有热压气缸(45),所述热压气缸(45)的活塞杆贯穿所述热压安装板(41)和所述热压板(42)的顶面固接。

10.根据权利要求1所述的耳机盒自动组装生产线,其特征在于,所述冷压机构(5)包括冷压支撑脚(50),设置在所述冷压支撑脚(50)上的冷压安装板(51),所述冷压安装板(51)上安装有冷压板(52),所述冷压板(52)的下压面上设置有弹性冷压板(53);所述冷压安装板(51)的上方设置有冷压顶板(54),所述冷压顶板(54)上安装有冷压气缸(55),所述冷压气缸(55)的活塞杆贯穿所述冷压安装板(51)和所述冷压板(52)的顶面固接。

11.根据权利要求1所述的耳机盒自动组装生产线,其特征在于,所述升降机构(1)包括用于放置所述载具定位装置(200)的放料支架(10),所述放料支架(10)的底部设置有升降气缸组件(11),所述升降气缸组件(11)包括升降气缸(110)和设置在所述升降气缸(110)两侧的升降导柱(111)。

技术总结

本发明公开了一种耳机盒自动组装生产线,其包括基台,设置在所述基台上的倍速链传送线,在所述倍速链传送线的上料端到出料端分别设置有用于上下料的升降机构,沿所述上料端至所述出料端依次设置有:折边热压机构、上盖上料预热机构、热压机构、冷压机构;所述倍速链传送线用于传送载具定位装置到上述各机构的加工工位上。通过设置倍速链传送线,使得载具定位装置在该倍速链传送线上循环传送,当该载具定位装置移动到上述机构的各个加工工位上时,折边热压机构、上盖上料预热机构、热压机构、冷压机构自动对耳机坯盒进行加工,实现耳机盒自动连续组装,提高装配效率。

技术研发人员:巢中顺,刘明阳,李清平

受保护的技术使用者:东莞市达瑞电子股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!