用于非成像模组的装配系统及装配方法与流程

本发明涉及装配领域,尤其涉及一种用于非成像模组的装配系统及装配方法。

背景技术:

1、aa(active alignment,主动对准)制程是用于成像模组的装配方法,常用于摄像头模组的对准,以镜头视场的四个边角处的清晰度作为评价标准来进行调整。然而,对非成像模组来说,由于缺乏成像功能,导致无法采用aa制程进行装配,只能通过器件的空间形态、物理位置等参数来判断对准情况,使得非成像模组的装配存在较大误差。

技术实现思路

1、本发明的目的在于提供一种减小装配误差的用于非成像模组的装配系统及装配方法。

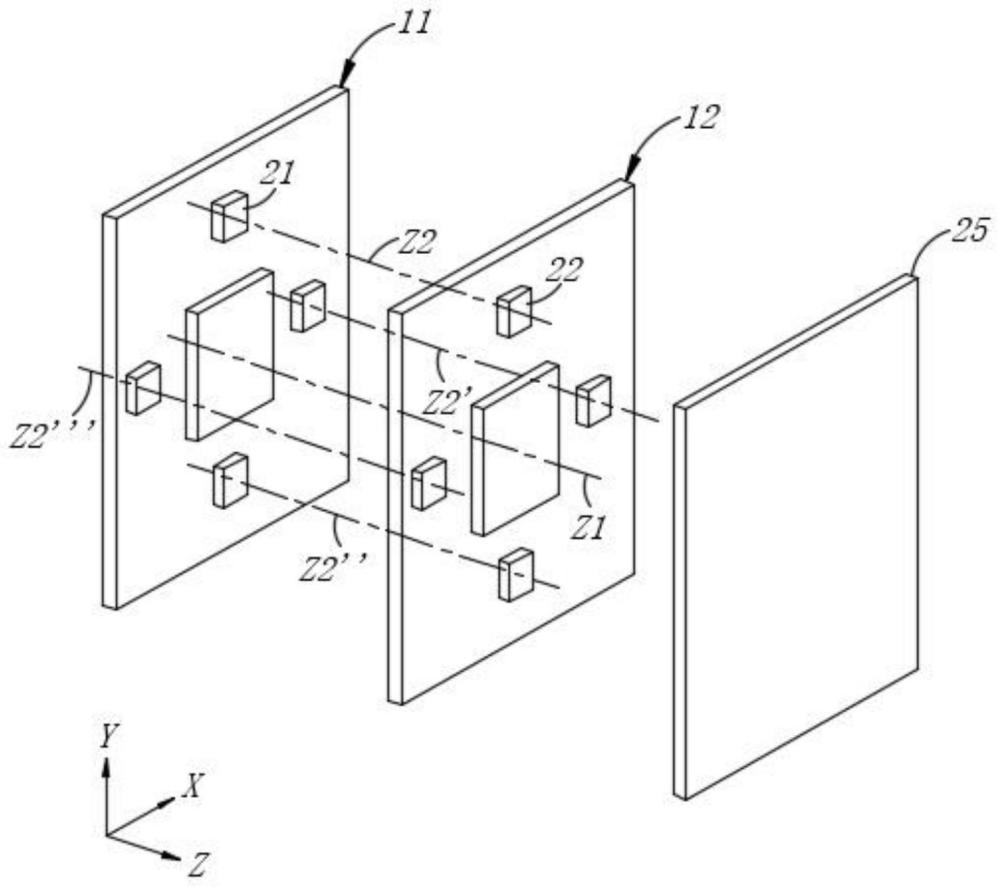

2、为实现上述发明目的之一,本发明一实施方式提供一种用于非成像模组的装配系统,所述非成像模组包括沿着第一光轴排列的第一光学件和第二光学件,所述装配系统包括沿着第二光轴排列的第一成像件、第二成像件和感光元件,所述第一成像件设置于第一光学件上,所述第二成像件设置于第二光学件上,所述第一光轴与第二光轴相互平行或者相互共线。

3、作为本发明一实施方式的进一步改进,所述第一成像件和第二成像件均配置为基于超表面的超全息器件。

4、作为本发明一实施方式的进一步改进,所述第一成像件配置为基于超表面的超全息器件或者基于超表面的纳米打印器件,所述第二成像件配置为基于超表面的超透镜器件。

5、作为本发明一实施方式的进一步改进,所述第一成像件的出射光在第二光学件上形成的光斑的外形尺寸与第二成像件的外形尺寸相匹配。

6、作为本发明一实施方式的进一步改进,所述第一光学件与第二光学件之间的间距等于第一成像件的成像距离与两倍的第二成像件焦距之和。

7、作为本发明一实施方式的进一步改进,所述非成像模组还包括第三光学件和第四光学件,所述第一光学件、第三光学件、第四光学件、第二光学件沿着第一光轴排列,所述装配系统还包括设置于第三光学件上的第三成像件以及设置于第四光学件上的第四成像件,所述第一成像件、第三成像件、第四成像件、第二成像件沿着第二光轴排列,所述第三光学件与第四光学件之间的距离等于第三成像件的焦距与第四成像件的焦距之和。

8、作为本发明一实施方式的进一步改进,所述第一光学件与第三光学件之间的距离等于第一成像件的成像距离与第三成像件的焦距之和,所述第四光学件与第二光学件之间的间距等于第四成像件的焦距与两倍的第二成像件焦距之和。

9、作为本发明一实施方式的进一步改进,所述第一光学件、第二光学件、第三光学件和第四光学件均配置为超表面器件,所述第一成像件成型于第一光学件的基底上,所述第二成像件成型于第二光学件的基底上。

10、作为本发明一实施方式的进一步改进,所述装配系统包括至少两个第一成像件以及与第一成像件数量相对应的第二成像件,每个第一成像件与相对应第二成像件沿着不同的第二光轴排列,前述不同的第二光轴之间相互平行。

11、为实现上述发明的目的,本发明还提供了一种用于非成像模组的装配方法,所述用于非成像模组的装配方法适用于如上述的装配系统,所述装配方法包括:

12、沿着第二光轴方向排列第一成像件、第二成像件和感光元件;

13、调整第一光学件和第二光学件的空间形态,以使第二成像件的出射光在感光元件上进行成像;

14、当感光元件上的成像质量达到最佳时,所述第一光学件和第二光学件满足预设的空间形态。

15、作为本发明一实施方式的进一步改进,所述第一成像件和第二成像件均配置为超全息器件,根据第一光学件与第二光学件之间所需的预设间距,对应调整第一成像件的成像距离。

16、作为本发明一实施方式的进一步改进,所述第一成像件的目标场振幅与第二成像件的形状尺寸相一致。

17、作为本发明一实施方式的进一步改进,通过gs算法、深度学习、遗传退火或者wintingerflow算法,获取第一成像件达到目标场振幅时所需的相位分布。

18、作为本发明一实施方式的进一步改进,所述第一成像件配置为超全息器件或者纳米打印器件,所述第二成像件配置为超透镜器件,根据第一光学件与第二光学件之间所需的预设间距,对应调整第一成像件的成像距离和/或第二成像件的焦距。

19、作为本发明一实施方式的进一步改进,所述第一光学件与第二光学件之间的预设间距等于第一成像件的成像距离与两倍的第二成像件焦距之和

20、作为本发明一实施方式的进一步改进,所述非成像模组还包括第三光学件和第四光学件,所述装配系统还包括第三成像件和第四成像件,所述第二成像件、第三成像件和第四成像件均配置为超透镜器件,所述第一成像件产生的物象经第三成像件、第四成像件和第二成像件成像于感光元件上。

21、作为本发明一实施方式的进一步改进,根据光学件之间所需的预设间距,对应调整超透镜器件的焦距。

22、作为本发明一实施方式的进一步改进,所述第三光学件与第四光学件之间的预设间距等于第三成像件的焦距与第四成像件的焦距之和,所述第四光学件与第二光学件之间的预设间距等于第四成像件的焦距与两倍的第二成像件焦距之和。

23、作为本发明一实施方式的进一步改进,所述第一成像件配置为超全息器件,根据第一光学件与第三光学件之间所需的预设间距,对应调整第一成像件的成像距离。

24、作为本发明一实施方式的进一步改进,所述第一光学件与第三光学件之间的预设间距等于第一成像件的成像距离与第三成像件的焦距之和。

25、作为本发明一实施方式的进一步改进,所述空间形态具体是指:光学件的空间位置和/或光学件的倾斜角度。

26、与现有技术相比,本发明的实施方式中,装配系统通过在第一光学件上设置第一成像件,在第二光学件上设置第二成像件,并利用第一成像件和第二成像件在感光元件上进行成像,其成像质量可以作为非成像模组装配时的评价标准,实现了将aa制程运用于非成像模组,减小非成像模组的装配误差。

技术特征:

1.一种用于非成像模组的装配系统,所述非成像模组包括沿着第一光轴排列的第一光学件和第二光学件,其特征在于,所述装配系统包括沿着第二光轴排列的第一成像件、第二成像件和感光元件,所述第一成像件设置于第一光学件上,所述第二成像件设置于第二光学件上,所述第一光轴与第二光轴相互平行或者相互共线。

2.如权利要求1所述的用于非成像模组的装配系统,其特征在于,所述第一成像件和第二成像件均配置为基于超表面的超全息器件。

3.如权利要求1所述的用于非成像模组的装配系统,其特征在于,所述第一成像件配置为基于超表面的超全息器件或者基于超表面的纳米打印器件,所述第二成像件配置为基于超表面的超透镜器件。

4.如权利要求1所述的用于非成像模组的装配系统,其特征在于,所述第一成像件的出射光在第二光学件上形成的光斑的外形尺寸与第二成像件的外形尺寸相匹配。

5.如权利要求3所述的用于非成像模组的装配系统,其特征在于,所述第一光学件与第二光学件之间的间距等于第一成像件的成像距离与两倍的第二成像件焦距之和。

6.如权利要求3所述的用于非成像模组的装配系统,其特征在于,所述非成像模组还包括第三光学件和第四光学件,所述第一光学件、第三光学件、第四光学件、第二光学件沿着第一光轴排列,所述装配系统还包括设置于第三光学件上的第三成像件以及设置于第四光学件上的第四成像件,所述第一成像件、第三成像件、第四成像件、第二成像件沿着第二光轴排列,所述第三成像件和第四成像件均配置为基于超表面的超透镜器件,所述第三光学件与第四光学件之间的距离等于第三成像件的焦距与第四成像件的焦距之和。

7.如权利要求6所述的用于非成像模组的装配系统,其特征在于,所述第一光学件与第三光学件之间的距离等于第一成像件的成像距离与第三成像件的焦距之和,所述第四光学件与第二光学件之间的间距等于第四成像件的焦距与两倍的第二成像件焦距之和。

8.如权利要求1所述的用于非成像模组的装配系统,其特征在于,所述第一光学件和第二光学件均配置为超表面器件,所述第一成像件成型于第一光学件的基底上,所述第二成像件成型于第二光学件的基底上。

9.如权利要求1所述的用于非成像模组的装配系统,其特征在于,所述装配系统包括至少两个第一成像件以及与第一成像件数量相对应的第二成像件,每个第一成像件与相对应第二成像件沿着不同的第二光轴排列,前述不同的第二光轴之间相互平行。

10.一种用于非成像模组的装配方法,其特征在于,适用于如权利要求1-9中任一项所述的装配系统,所述装配方法包括:

11.如权利要求10所述的用于非成像模组的装配方法,其特征在于,所述第一成像件和第二成像件均配置为超全息器件,根据第一光学件与第二光学件之间所需的预设间距,对应调整第一成像件的成像距离。

12.如权利要求11所述的用于非成像模组的装配方法,其特征在于,所述第一成像件的目标场振幅与第二成像件的形状尺寸相一致。

13.如权利要求12所述的用于非成像模组的装配方法,其特征在于,通过gs算法、深度学习、遗传退火或者wintingerflow算法,获取第一成像件达到目标场振幅时所需的相位分布。

14.如权利要求10所述的用于非成像模组的装配方法,其特征在于,所述第一成像件配置为超全息器件或者纳米打印器件,所述第二成像件配置为超透镜器件,根据第一光学件与第二光学件之间所需的预设间距,对应调整第一成像件的成像距离和/或第二成像件的焦距。

15.如权利要求14所述的用于非成像模组的装配方法,其特征在于,所述第一光学件与第二光学件之间的预设间距等于第一成像件的成像距离与两倍的第二成像件焦距之和。

16.如权利要求10所述的用于非成像模组的装配方法,其特征在于,所述非成像模组还包括第三光学件和第四光学件,所述装配系统还包括第三成像件和第四成像件,所述第二成像件、第三成像件和第四成像件均配置为超透镜器件,所述第一成像件产生的物象经第三成像件、第四成像件和第二成像件成像于感光元件上。

17.如权利要求16所述的用于非成像模组的装配方法,其特征在于,根据光学件之间所需的预设间距,对应调整超透镜器件的焦距。

18.如权利要求16所述的用于非成像模组的装配方法,其特征在于,所述第三光学件与第四光学件之间的预设间距等于第三成像件的焦距与第四成像件的焦距之和,所述第四光学件与第二光学件之间的预设间距等于第四成像件的焦距与两倍的第二成像件焦距之和。

19.如权利要求16所述的用于非成像模组的装配方法,其特征在于,所述第一成像件配置为超全息器件,根据第一光学件与第三光学件之间所需的预设间距,对应调整第一成像件的成像距离。

20.如权利要求16所述的用于非成像模组的装配方法,其特征在于,所述第一光学件与第三光学件之间的预设间距等于第一成像件的成像距离与第三成像件的焦距之和。

21.如权利要求10所述的用于非成像模组的装配方法,其特征在于,所述空间形态具体是指:光学件的空间位置和/或光学件的倾斜角度。

技术总结

本发明提供一种减小装配误差的用于非成像模组的装配系统及装配方法,所述非成像模组包括沿着第一光轴排列的第一光学件和第二光学件,所述装配系统包括沿着第二光轴排列的第一成像件、第二成像件和感光元件,所述第一成像件设置于第一光学件上,所述第二成像件设置于第二光学件上,所述第一光轴与第二光轴相互平行或者相互共线;装配系统通过在第一光学件上设置第一成像件,在第二光学件上设置第二成像件,并利用第一成像件和第二成像件在感光元件上进行成像,其成像质量可以作为非成像模组装配时的评价标准,实现了将AA制程运用于非成像模组,减小非成像模组的装配误差。

技术研发人员:戴安丽,史坦,吴贤丰

受保护的技术使用者:苏州山河光电科技有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!