异构体超高频MEMS扬声器封装基板及其加工方法与流程

本发明涉及线路板,尤其涉及一种异构体超高频mems扬声器封装基板及其加工方法。

背景技术:

1、随着无线通信技术的不断发展,人们对于音质的要求也越来越高,因此,高保真音质扬声器成为了市场上的重要需求。mems扬声器作为一种微型化、集成化的音频设备,具有体积小、音质高、能耗低等优点,因此在手机、平板电脑等便携式设备中得到了广泛应用。然而,现有mems扬声器封装基板的加工工艺存在精度不高、异构体兼容性差等问题,限制了其进一步发展。

2、有鉴于此,特提出本发明。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种异构体超高频mems扬声器封装基板及其加工方法,该加工方法简单、合理、巧妙,加工灵活、易实施,所得封装基板提供了形状为异构体且容积大的声腔,从而可大大提高产品的综合性能及空间拓展性能,促进产品进一步发展。

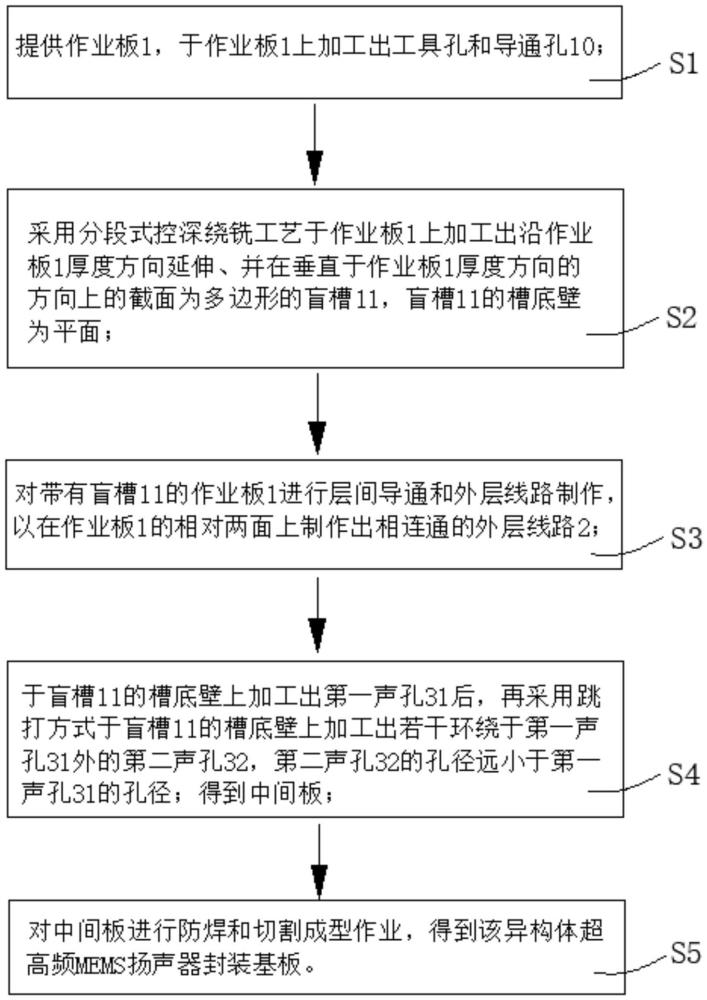

2、本发明为了解决其技术问题所采用的技术方案是:一种异构体超高频mems扬声器封装基板的加工方法,包括:

3、提供作业板,于所述作业板上加工出工具孔和导通孔;

4、采用分段式控深绕铣工艺于所述作业板上加工出沿所述作业板厚度方向延伸、并在垂直于所述作业板厚度方向的方向上的截面为多边形的盲槽,所述盲槽的槽底壁为平面;

5、对带有所述盲槽的所述作业板进行层间导通和外层线路制作,以在所述作业板的相对两面上制作出相连通的外层线路;

6、于所述盲槽的槽底壁上加工出第一声孔后,再采用跳打方式于所述盲槽的槽底壁上加工出若干环绕于所述第一声孔外的第二声孔,所述第二声孔的孔径远小于所述第一声孔的孔径;届时得到中间板;

7、对所述中间板进行防焊和切割成型作业,得到该异构体超高频mems扬声器封装基板。

8、作为本发明的进一步改进,所述盲槽被配置为若干个,并于所述作业板上呈蜂窝阵列排布。

9、作为本发明的进一步改进,所述盲槽在垂直于所述作业板厚度方向的方向上的截面为正六边形。

10、作为本发明的进一步改进,采用分段式控深绕铣工艺于所述作业板上加工出所述盲槽,包括:

11、提供钻孔机;

12、先利用所述钻孔机于所述作业板上加工出沿所述作业板厚度方向延伸的盲槽雏形,所述盲槽雏形在垂直于所述作业板厚度方向的方向上的截面为圆形,且所述盲槽雏形的槽深为所述盲槽预设深度的3/2;

13、再利用所述钻孔机对所述盲槽雏形的侧壁进行修整,以将所述盲槽雏形的侧壁加工成六个沿所述作业板厚度方向垂直延伸的平面壁;

14、随后再利用所述钻孔机对所述盲槽雏形的槽底进行修整,以使得所述盲槽雏形的槽底为平整面;即得到所述盲槽。

15、作为本发明的进一步改进,所述钻孔机对所述盲槽雏形的侧壁和槽底进行修整时所用的槽刀采用刀角为180°、直径为0.6~2mm的平底铣刀;

16、另外,所述钻孔机对所述盲槽雏形的槽底进行修整时,以所述平面壁与所述盲槽雏形的槽底的衔接处为起始点、向所述盲槽雏形的槽底的中心递进绕铣,以实现将所述盲槽雏形的槽底加工成平整面。

17、作为本发明的进一步改进,所述盲槽的槽深为100~500mm。

18、作为本发明的进一步改进,所述第一声孔的孔径为1~4mm,所述第二声孔的孔径为0.04~0.06mm,每相邻两个所述第二声孔之间的连接筋宽度为0.02~0.04mm。

19、作为本发明的进一步改进,于所述盲槽的槽底壁上加工出所述第一声孔和若干所述第二声孔,包括:

20、提供uv激光钻孔机;

21、先利用所述uv激光钻孔机对所述盲槽的槽底壁中心处进行单圈环绕切割,以加工出所述第一声孔;

22、再利用所述uv激光钻孔机以所述第一声孔的圆心为基准,并采用间隔跳打方式加工出若干所述第二声孔;同时,每相邻两个所述第二声孔呈错位布置。

23、作为本发明的进一步改进,通过阻焊丝印工艺于所述外层线路上制作出防焊层。

24、本发明还提供了一种异构体超高频mems扬声器封装基板,其采用如本发明所述的异构体超高频mems扬声器封装基板的加工方法制作而成。

25、本发明的有益效果是:相较于现有技术,本发明具有以下优点:①本发明通过产品结构设计创新和工艺创新,成功制得了形状为异构体且容积大的声腔,从而可实现多组件的集成封装,尤其是可匹配异形的芯片模组,大大提高了产品的综合性能及空间拓展性能(尤其是使产品高频性能得到极大提升),进而实现有效弥补了传统方案在高频性能及体积维度的不足,促进了产品的进一步发展。②本发明通过两层板结构即可实现复杂的异构体声腔设计,生产成本低,且生产效率高。③本发明所提供的加工方法简单、合理、巧妙,加工灵活、易生产实施,可很好的确保产品生产过程中的加工稳定性、可靠性,进而确保了产品良率。

技术特征:

1.一种异构体超高频mems扬声器封装基板的加工方法,其特征在于:包括:

2.根据权利要求1所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:所述盲槽(11)被配置为若干个,并于所述作业板(1)上呈蜂窝阵列排布。

3.根据权利要求1所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:所述盲槽(11)在垂直于所述作业板(1)厚度方向的方向上的截面为正六边形。

4.根据权利要求3所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:采用分段式控深绕铣工艺于所述作业板(1)上加工出所述盲槽(11),包括:

5.根据权利要求4所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:所述钻孔机对所述盲槽雏形的侧壁和槽底进行修整时所用的槽刀采用刀角为180°、直径为0.6~2mm的平底铣刀;

6.根据权利要求4所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:所述盲槽(11)的槽深为100~500mm。

7.根据权利要求1所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:所述第一声孔(31)的孔径为1~4mm,所述第二声孔(32)的孔径为0.04~0.06mm,每相邻两个所述第二声孔(32)之间的连接筋宽度为0.02~0.04mm。

8.根据权利要求1所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:于所述盲槽(11)的槽底壁上加工出所述第一声孔(31)和若干所述第二声孔(32),包括:

9.根据权利要求1所述的异构体超高频mems扬声器封装基板的加工方法,其特征在于:通过阻焊丝印工艺于所述外层线路(2)上制作出防焊层(4)。

10.一种异构体超高频mems扬声器封装基板,其特征在于:采用如权利要求1-9中任一项所述的异构体超高频mems扬声器封装基板的加工方法制作而成。

技术总结

本发明公开了一种异构体超高频MEMS扬声器封装基板及其加工方法,该加工方法包括:提供作业板;采用分段式控深绕铣工艺于作业板上加工出沿作业板厚度方向延伸并在垂直于作业板厚度方向的方向上的截面为多边形的盲槽,盲槽的槽底壁为平面;对作业板进行层间导通和外层线路制作,以在作业板相对两面上制作出外层线路;于盲槽的槽底壁上加工出第一声孔后,再采用跳打方式于盲槽的槽底壁上加工出若干第二声孔,得到中间板;对中间板进行防焊和切割成型作业,得到该异构体超高频MEMS扬声器封装基板。该加工方法简单合理,加工灵活、易实施,所得封装基板提供了形状为异构体且容积大的声腔,可大大提高产品的综合性能及空间拓展性能,促进产品发展。

技术研发人员:陆敏晨,张志礼,马洪伟

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!