一种新型锂电池用钢塑膜的制作方法

1.本实用新型属于锂电池材料技术领域,具体涉及一种新型锂电池用钢塑膜。

背景技术:

2.锂离子电池有着能量密度高、输出功率大以及环境友好等等优点而被广泛用于21世纪的新能源汽车领域。目前,软包锂离子电池模组是新能源汽车常用的动力源,随着时间的推移,软包锂电池模组在锂离子电池模组的比重越来越大。正常使用的软包铝塑膜锂电池模组只存在鼓包、漏液等风险,而18650以及方形锂电池模组则存在爆炸的风险,因此相比于传统的18650锂电池模组以及方形电池模组,软包锂电池模组的安全性能更高。

3.由于锂电池传统的铝塑膜外包装的耐穿刺性能差,当汽车在受到猛烈撞击时,电池模组的铝塑外包装容易被刺破而导致电池模组着火甚至爆炸。为此,有必要对其进行改进,以克服实际应用中的不足。

技术实现要素:

4.基于现有技术中存在的上述缺点和不足,本实用新型的目的之一是至少解决现有技术中存在的上述问题之一或多个,换言之,本实用新型的目的之一是提供满足前述需求之一或多个的一种新型锂电池用钢塑膜。

5.为了达到上述实用新型目的,本实用新型采用以下技术方案:

6.一种新型锂电池用钢塑膜,包括有由外而内依次布设的外聚丙烯层、外胶层、钢薄层、内胶层及内聚丙烯层;其中,内聚丙烯层为改性聚丙烯层,钢薄层通过外胶层和内胶层分别与外聚丙烯层和改性聚丙烯层进行复合。

7.作为优选方案,所述外聚丙烯层的厚度为15~40μm。

8.作为优选方案,所述钢薄层为不锈钢薄sus304型,厚度为22~55μm。

9.作为优选方案,所述改性聚丙烯层的厚度为40~80μm。

10.作为优选方案,所述外胶层为环氧树脂胶水。

11.作为优选方案,所述内胶层为环氧树脂胶水。

12.作为优选方案,所述外聚丙烯层和内聚丙烯层均为流延聚丙烯。

13.作为优选方案,所述外聚丙烯层为流延聚丙烯层,熔点为150℃

‑

190℃。

14.本实用新型与现有技术相比,有益效果是:

15.本实用新型使用钢薄代替传统的铝箔,极大的增加了钢塑膜材料的耐穿刺性能,确保钢塑膜软包锂离子电池模组新能源汽车中安全长期的工作。

16.本实用新型采用双层聚丙烯与钢薄复合,改善钢薄的冲深成型性能,提高锂电池的能量密度。

附图说明

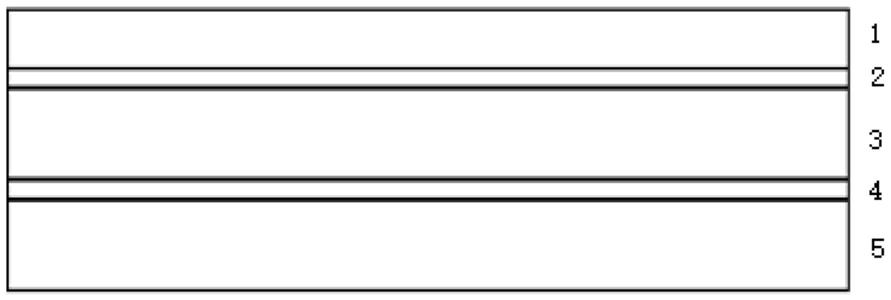

17.图1是本实用新型实施例一的钢塑膜的结构示意图;

18.图中,1为外聚丙烯层,2为外胶层,3为钢薄层,4为内胶层,5为内聚丙烯层。

具体实施方式

19.为了更清楚地说明本实用新型实施例,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

20.实施例1:

21.如图1所示,本实施例提供一种新型锂电池用钢塑膜,包括由外而内依次布设的外聚丙烯层、外胶层、钢薄层、内胶层及内聚丙烯层;其中,内聚丙烯层为改性聚丙烯层,钢薄层通过外胶层和内胶层分别与外聚丙烯层和改性聚丙烯层进行复合,外胶层和内胶层均为环氧树脂胶水。

22.外聚丙烯层的熔点为150℃~190℃,其厚度为40μm;内聚丙烯层的厚度为60μm。采用双层聚丙烯与钢薄复合,改善钢薄的冲深成型性能,提高锂电池的能量密度。相比于尼龙或者pet材料,其具有优异的耐水解性能,吸湿后的尺寸稳定性能,耐冲刺性能以及极限冲深性能,特别适用于使用条件更加严苛的锂电池软包钢塑膜外层材料。

23.本实施中钢薄层为不锈钢薄层sus304型,其厚度为40μm;外胶层和内胶层的厚度分别为4μm。

24.本实施例所用的聚丙烯材料在制备过程中使用陶氏化学无迁移型有机硅类作为其爽滑剂,通过挤出流延法制备聚丙烯膜,提高了冲深性能;改性聚丙烯层为流延聚丙烯层,并通过环氧树脂胶水与钢薄层粘结,以增强钢塑膜材料整体的粘结性能。

25.实施例2:

26.本实施例提供的一种新型锂电池用钢塑膜,与实施例一的不同之处在于:

27.本实施例中的新型锂电池用钢塑膜不具有外聚丙烯层,并且外胶层的厚度为4μm;钢薄层的厚度为40μm;内胶层的厚度为4μm;内聚丙烯层的厚度为40μm。其它具体结构可以参考实施例一。

28.实施例3:

29.本实施例提供的一种新型锂电池用钢塑膜,与实施例一的不同之处在于:

30.本实施例中外聚丙烯层的厚度为30μm;外胶层的厚度为4μm;钢薄层的厚度为22μm;内胶层的厚度为4μm;内聚丙烯层的厚度为60μm。其它具体结构可以参考实施例一。

31.实施例4:

32.本实施例提供的一种新型锂电池用钢塑膜,与实施例一的不同之处在于:

33.本实施例中外聚丙烯层的厚度为30μm;外胶层的厚度为4μm;钢薄层的厚度为55μm;内胶层的厚度为4μm;内聚丙烯层的厚度为40μm。其它具体结构可以参考实施例一。

34.对比例1:

35.本对比例为市售日本dnp公司的152型号动力电池铝塑膜,其结构从外而内依次为尼龙、胶层、铝箔层、胶层和聚丙烯层,膜厚度为152μm。

36.对比例2:

37.本对比例为市售昭和公司的152型号动力电池铝塑膜,其结构从外而内依次为

pet、胶层、铝箔层、胶层和聚丙烯层,膜厚度为152μm。

38.将上述实施例和对比例进行性能测试:

39.1、穿刺强度测试

40.分别将上述实施例和对比例的样品分别裁切成100mm*100mm的样品,并按照gb/t 10004

‑

2008进行场次强度测试,测试过程中针头下压速度为50mm/min,测试结果如表1所示。

41.表1实施例和对比例样品的穿刺强度测试

42.样品实施例1实施例2实施例3实施例4对比例1对比例2穿刺力(n)505050502323

43.研究结果表明:钢塑膜的耐穿刺强度明显优于市面上主流的两款铝塑膜,钢塑膜具有更好的穿刺性能,用钢塑膜制备的软包电池具有较高的安全性。

44.2、冲深性能测试

45.将上述实施例和对比例的样品放置120mm*100mm的成型模具内,模具r角为3.5

°

,冲深速度为1sec,测试结果如表2所示。

46.表2实施例和对比例样品的冲深性能测试

47.样品实施例1实施例2实施例3实施例4对比例1对比例2极限冲深值(mm)5.55.06.06.06.06.0

48.研究结果表明:当外层使用聚丙烯可以提高材料的冲深成型性能,并且当外层流延聚丙烯层的厚度为30μm时,其成型性能更佳,并且冲深成型性能能达到铝塑膜类似的水准。

49.以上所述仅是对本实用新型的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

技术特征:

1.一种新型锂电池用钢塑膜,其特征在于,包括有由外而内依次布设的外聚丙烯层、外胶层、钢薄层、内胶层及内聚丙烯层;其中,内聚丙烯层为改性聚丙烯层,钢薄层通过外胶层和内胶层分别与外聚丙烯层和改性聚丙烯层进行复合。2.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述外聚丙烯层的厚度为15~40μm。3.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述钢薄层为不锈钢薄sus304型,厚度为22~55μm。4.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述改性聚丙烯层的厚度为40~60μm。5.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述外胶层为环氧树脂胶水。6.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述内胶层为环氧树脂胶水。7.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述外聚丙烯层和内聚丙烯层均为流延聚丙烯。8.根据权利要求1所述的一种新型锂电池用钢塑膜,其特征在于,所述外聚丙烯层为流延聚丙烯层,熔点为150℃

‑

190℃。

技术总结

本实用新型属于锂电池材料技术领域,具体涉及一种新型锂电池用钢塑膜,包括有由外而内依次布设的外聚丙烯层、外胶层、钢薄层、内胶层及内聚丙烯层;其中,内聚丙烯层为改性聚丙烯层,钢薄层通过外胶层和内胶层分别与外聚丙烯层和改性聚丙烯层进行复合;本实用新型采用双层聚丙烯与钢薄复合,改善钢薄的冲深成型性能,提高锂电池的能量密度,使用钢薄代替传统的铝箔,极大的增加了钢塑膜材料的耐穿刺性能,确保钢塑膜软包锂离子电池模组新能源汽车中安全长期的工作。中安全长期的工作。中安全长期的工作。

技术研发人员:雷中伟 夏旭峰

受保护的技术使用者:浙江华正能源材料有限公司

技术研发日:2020.12.09

技术公布日:2021/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1