一种核废源收贮车的制作方法

1.本实用属于核废源运输车收贮车领域,尤其是涉及一种核废源收贮车。

背景技术:

2.目前,核废源运输车收贮车单一货车存储,废源放置在盛装容器中,将盛装容器放置在货车上,部分货车会采用铅屏蔽。根据国家核安全局2018发布的《废旧放射源收贮车安全防范系统要求》征求意见稿,运输低水平放射性废物和 iii 类、iv类、v 类废旧放射源的车辆,包括车辆一般技术要求、辐射防护改造的规定,对于轻型客车及货车的改装要求。根据gb18871-2003《电离辐射防护与辐射源基本安全标准》、gb14500-2002《放射性废物管理规定》、gb9133-1995《低中水平放射固体废物暂时贮存规定》规定,核废源运输车防辐射隔断总成主要对于电离辐射的防护,包括射线主要有α射线、β射线、γ射线、正电子、质子、中子辐射。核废源运输车防辐射隔断总成主要由隔断方管骨架30*30*2、7夹板、100mm石蜡板、3mm铅板、5mm硼砂板及固定支架组成。本实用新型关键在于各种板材的安装顺序,防辐射隔断位于废源舱与驾驶舱之间,根据防辐射材料对于不同辐射的作用不同,进行有效防护。例如100mm石蜡层用于慢化中子速度,硼砂板在于吸收中子;铅板在于吸收α射线、β射线、γ射线;铝板在于吸收质子辐射;隔断总成由外到内依次按照铝塑板、七夹板、石蜡层、硼砂板、铅板顺序。本实用新型符合《放射性物品运输安全管理条例》、gb11806《放射性物质安全运输规程》、gb18565-2001《营运车辆综合性能要求和检验方法》要求。

技术实现要素:

3.本实用新型的目的在于:针对上述现有技术存在的问题,提出一种核废源收贮车,实现废源收贮车乘员区与废源区的隔离与防辐射的需求。

4.为了达到以上目的,本实用新型公开的一种核废源收贮车,包括前端的乘员区和后部的核废源区,在所述乘员区和核废源区之间设有防辐射隔断,所述防辐射隔断主要由钢性连接车体的一对隔断骨架板和顺序固定在一对所述隔断骨架板之间的铅板、硼砂板和石蜡板,所述隔断骨架板的外侧固定连接七夹板和铝塑板,所述石蜡板的侧面钢性连接车体。本实用新型(核废源收贮车防辐射隔断总成)用于在轻客改装为核废源运输车收贮车,并将废源容器与驾驶舱隔离防护。

5.进一步地,铅板、硼砂板、石蜡板、七夹板、铝塑板为标准板材根据车辆隔断横向断面形状切割而成,切割后的形状与车辆隔断横向端面形状基本一致。

6.进一步地,隔断骨架采用方管根据车型设计焊接而成

7.进一步地,石蜡板主要由冷板制作而成的空腔支架,以及填充在空腔中的石蜡板组成,所述空腔支架与车厢及地板刚性连接在一起。

8.进一步地,铅板主要由若干片铅板分块组成,铅板分块安装在隔断骨架上,安装完成后的若干片铅板分块相互拼接铺满整个车辆横向断面。

9.进一步地,硼砂板与铅板刚性连接在一起,同时硼砂板车身侧壁修边贴合,保证硼

砂板铺满整个隔断。

10.进一步地,石蜡板外层贴敷一层七夹板。

11.进一步地,七夹板与隔断骨架刚性连接在一起,同时七夹板与车身侧壁修边贴合,保证七夹板铺满整个隔断。

12.进一步地,铝塑板背面通过胶粘贴在七夹板上,同时铝塑板与车身侧壁修边贴合,铝塑板中间接缝采用铝压条固定,铝塑板与七夹板胶粘连接在一起。

13.本实用新型的有益效果:本实用新型核废源收贮车防辐射隔断,可有效防护废旧放射源的辐射,可以有效提高轻型客车、货车乘员区与废源区的隔离保障,可以满足废源收贮车防辐射要求的法律法规及国家标准;再有:结构简单,易于安装;有效填补市场对于废源收贮车防辐射隔断的空白。

附图说明

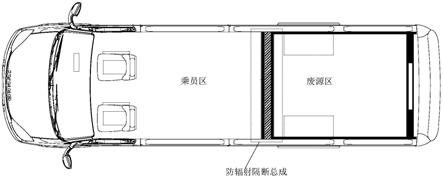

14.图1为本实用新型实施例的结构示意图。

15.图2为隔断结构的层状结构放大示意图。

16.图3为隔断骨架示意图。

17.图4为石蜡空腔支架示意图。

具体实施方式

18.实施例一

19.本实施例的一种核废源收贮车的防辐射隔断基本结构如图1所示,包括1-铝塑板2mm、2-七夹板7mm、3-隔断骨架30*30*2、4-铅板3mm、5-硼砂板5mm、6-石蜡板100mm

20.一种核废源收贮车防辐射隔断,包括隔断骨架、3mm铅板、5mm硼砂板、100mm石蜡板及支架、七夹板、2mm铝塑板。所述隔断骨架采用30*30*2方管根据车型设计焊接而成,满足图纸要求;所述3mm铅板、5mm硼砂板、100mm石蜡板、七夹板、2mm铝塑板为标准板材根据车辆隔断横向断面形状切割而成;石蜡板空腔支架为1.2mm冷板制作而成,主要用于固定石蜡板,石蜡板材质较软,易碎,故采用空腔填充方式固定。

21.隔断骨架通过螺栓方式固定在车体地板侧壁预埋板上,隔断骨架作为防辐射隔断总成的支撑架,与车体连接,保证防辐射隔断总成的稳定性牢固性。隔断骨架为30*30*2方管焊接而成,隔断骨架分别与左右侧及地板预埋板通过m10*50-9.8螺栓固定而成,隔断骨架与车厢及地板刚性连接在一起。

22.3mm铅板通过5mm自攻丝固定在隔断骨架上。由于铅板比较重,要求铅板分块安装隔断骨架上,保证每块铅板紧密连接在一起,不得留下缝隙,保证铅板单层铺满整个隔断,才能起到防辐射效果。铅板与隔断骨架刚性连接在一起。

23.5mm硼砂板通过5mm自攻丝固定在铅板上,同时硼砂板车身侧壁修边贴合,保证硼砂板铺满整个隔断,硼砂板与铅板刚性连接在一起。

24.石蜡板空腔支架通过m6*40-8.8螺栓固定在地板及左右侧壁预埋板上,100mm石蜡板通过分块方式填满空墙支架内部,保证石蜡板之间不留空隙,石蜡板外层贴敷一层七夹板。石蜡板空腔支架与车厢及地板刚性连接在一起。

25.七夹板通过5mm自攻丝固定在隔断骨架上,同时七夹板与车身侧壁修边贴合,保证

七夹板铺满整个隔断,七夹板与隔断骨架刚性连接在一起。铝塑板通过胶粘方式固定在七夹板上,同时铝塑板与车身侧壁修边贴合,铝塑板中间接缝采用铝压条固定,铝塑板与七夹板胶粘连接在一起。综上所述本实用新型在突破先前技术结构下,确以达到所欲增进功效,且既具有安装使用方便、效率高、实现移动固定,设计更具人性化。

26.尽管以上结合附图对本实用新型的优选实施例进行了描述,但本实用新型不限于上述具体实施方式,上述具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本实用新型的提示下,在不违背实用新型宗旨及权利要求的前提下,可做出多种类型的表示,如隔墙、隔板等这样的变换均落入本实用新型的保护范围内。

技术特征:

1.一种核废源收贮车,包括前端的乘员区和后部的核废源区,其特征在于:在所述乘员区和核废源区之间设有防辐射隔断,所述防辐射隔断主要由钢性连接车体的一对隔断骨架板和顺序固定在一对所述隔断骨架板之间的铅板、硼砂板和石蜡板,所述隔断骨架板的外侧固定连接七夹板和铝塑板,所述石蜡板的侧面钢性连接车体。2.根据权利要求1所述的核废源收贮车,其特征在于:铅板、硼砂板、石蜡板、七夹板、铝塑板为标准板材根据车辆隔断横向断面形状切割而成,切割后的形状与车辆隔断横向端面形状基本一致。3.根据权利要求1所述的核废源收贮车,其特征在于:所述隔断骨架采用方管根据车型设计焊接而成。4.根据权利要求1所述的核废源收贮车,其特征在于:所述石蜡板主要由冷板制作而成的空腔支架,以及填充在空腔中的石蜡板组成,所述空腔支架与车厢及地板刚性连接在一起。5.根据权利要求1所述的核废源收贮车,其特征在于:铅板主要由若干片铅板分块组成,铅板分块安装在隔断骨架上,安装完成后的若干片铅板分块相互拼接铺满整个车辆横向断面。6.根据权利要求1所述的核废源收贮车,其特征在于:硼砂板与铅板刚性连接在一起,同时硼砂板车身侧壁修边贴合,保证硼砂板铺满整个隔断。7.根据权利要求1所述的核废源收贮车,其特征在于:石蜡板外层贴敷一层七夹板。8.根据权利要求1所述的核废源收贮车,其特征在于:七夹板与隔断骨架刚性连接在一起,同时七夹板与车身侧壁修边贴合,保证七夹板铺满整个隔断。9.根据权利要求1所述的核废源收贮车,其特征在于:所述铝塑板通过胶粘方式固定在七夹板上,同时铝塑板与车身侧壁修边贴合,铝塑板中间接缝采用铝压条固定,铝塑板与七夹板胶粘连接在一起。10.根据权利要求1所述的核废源收贮车,其特征在于:铝塑板背面通过胶粘贴在七夹板上。

技术总结

本实用新型属于核废源运输车收贮车领域,尤其是涉及一种核废源收贮车防辐射隔断,包括隔断骨架、铅板、硼砂板、石蜡板、七夹板、铝塑板。隔断骨架由方管焊接成骨架,隔断骨架采用螺栓固定在车厢地板及左右侧壁预埋板上。隔断骨架与车身为刚性联接;夹板固定在固定隔断骨架上;铅板固定在固定隔断骨架上;硼砂板固定在固定铅板上;石蜡板分块塞入石蜡板支架内部空腔中;重复上面工艺石蜡板外层再固定隔断骨架、七夹板;以上工序完成后,最后两侧固定铝塑板,铝塑板背面喷胶,胶干后,将铝塑板粘贴在七夹板上。夹板上。夹板上。

技术研发人员:薛峰 王荣清

受保护的技术使用者:江苏鸿运汽车科技有限公司

技术研发日:2021.08.18

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1