一种接头可变的RTM整体成型复合材料弹翼的制作方法

一种接头可变的rtm整体成型复合材料弹翼

技术领域

1.本申请属于符合材料应用领域,尤其是一种接头可变的rtm整体成型复合材料弹翼。

背景技术:

2.随着导弹性能要求的不断提高,导弹零部件的减重越来越受到重视。碳纤维复合材料作为一种比强度、比刚度高的材料能很好的满足这一需求,因此其在导弹上应用愈加广泛。

3.目前弹翼主要采用全金属或混合结构,其中,混合结构多为金属骨架+复合材料蒙皮或者金属接头+复合材料翼身为主。针对弹翼上述两种主要形式分别存在如下问题,全金属存在重量大、承载能力小的问题;而混合结构由于材料热膨胀系数差异,容易产生变形问题,且为保证连接性能,连接方式相对复杂;能有较大承载力的复合材料翼身多以零件单独固化成型,再进行装配为主,工序复杂。现有全复合材料弹翼则主要采用模压工艺,由于工艺限制,结构布置形式仅能承受较小载荷。

技术实现要素:

4.为了解决现有技术中存在的不足,本申请提出了一种接头可变的rtm整体成型复合材料弹翼,运用全碳纤维复材结构提高弹翼承载能力,同时避免混合结构中金属件复杂、变形以及连接方式复杂的问题。

5.本实用新型所采用的技术方案如下:

6.一种接头可变的rtm整体成型复合材料弹翼,沿翼展方向,弹翼的两端分别布置根肋和端肋,在根肋和端肋之间设置前梁和后梁,前梁和后梁分别垂直根肋和端肋;位于根肋侧的前梁、后梁的端部向外延伸并越过根肋,前梁、后梁伸出的部分作为连接接头;根肋和端肋之间由前梁和后梁分隔出的三个区域分别使用泡沫进行填充,在填充泡沫后的整体结构外部通过上蒙皮和下蒙皮进行覆盖。

7.进一步,所述根肋和端肋均采用c型肋,根肋和端肋的凹面同对设置。

8.进一步,前梁和后梁均采用c型梁;前梁和后梁平行设置且前梁和后梁的凹面相对设置。

9.进一步,所述根肋、端肋、前梁和后梁均采用碳纤维复合材料材料制备。

10.进一步,弹翼采用rtm工艺实现一体化制造。

11.进一步,前梁、后梁伸出根肋部分的中间连接部断开,形成上下相对的两部分,故形成前梁、后梁的双耳接头形式。

12.进一步,前梁、后梁伸出根肋部分的中间连接部断开,形成上下相对的两部分;将上下相对的两部分折弯后合在一起,且将接头端的上蒙皮和下蒙皮相对折弯后连同合在一起的整体形成单耳接头,并且在折弯后前梁、上蒙皮和下蒙皮之间的空间使用填充物进行填充。

13.本实用新型的有益效果:

14.1、本实用新型提供的弹翼采用全碳纤维整体成型结构替代全金属或混合结构的弹翼,极大减少零件数量,避免胶结、打钉等装配工序产生缺陷的可能,有效减轻了弹翼的重量,提高了弹翼的整体承载能力。受力结构全部为同种材料,避免了热膨胀系数不一致导致的变形风险。

15.2、通过结构、模具、工艺一体化考虑,为产品接头形式改变提供了低成本的解决方案,具有很高的实用价值。

附图说明

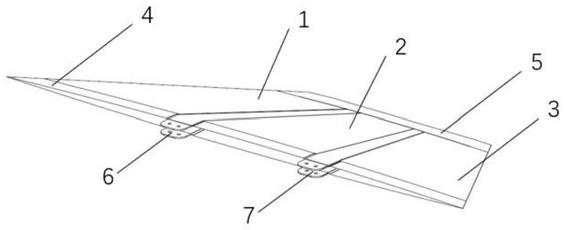

16.图1是本申请的弹翼内部结构图;

17.图2是本申请弹翼外部结构图;

18.图3是图2中a-a截面图;

19.图4是图2中b-b截面图;

20.图5是本申请可变接头铺层形式;

21.图6是本申请模具总体方案。

22.图中,1、a泡沫,2、b泡沫,3、c泡沫,4、根肋,5、端肋,6、前梁,7、后梁,8、上蒙皮,9、下蒙皮,10、上模,11、下模,12、芯模,13、填充物。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

24.如图1所示,本申请提出了一种接头可变的rtm整体成型复合材料弹翼,沿翼展方向的两端分别布置根肋4和端肋5,根肋4和端肋5均采用c型肋,根肋4和端肋5的凹面同对设置如图4。在根肋4和端肋5之间设置前梁6和后梁7,前梁6和后梁7分别垂直根肋4和端肋5。前梁6和后梁7均采用c型梁;前梁6和后梁7平行设置且前梁6和后梁7的凹面相对设置如图3。

25.位于根肋4侧的前梁6、后梁7的端部向外延伸;前梁6、后梁7伸出部分的中间连接部断开,故前梁6、后梁7能越过根肋4,前梁6、后梁7的伸出部分分别作为前梁6、后梁7的连接接头。

26.根肋4和端肋5之间由前梁6和后梁7分隔出的三个区域分别使用泡沫进行填充,故形成如图1所示的a泡沫1、b泡沫2和c泡沫3。在填充泡沫后的整体结构外部通过上蒙皮8和下蒙皮9进行覆盖。如图2所示,下蒙皮9的边缘部分铺层上翻,上翻部分覆盖在上蒙皮8的上面。

27.在本申请中,所述根肋4、端肋5、前梁6和后梁7均采用碳纤维复合材料材料制备。

28.在本申请中,上述弹翼采用rtm工艺实现一体化制造。

29.在本申请提供了两种接头形式,可以实现接头形式的可变性,如图5,双耳接头形式是由前梁6的伸出根肋4的上下部分作为接头,后梁7伸出根肋4的部分同理。而单耳接头形式则是将前梁6的伸出根肋4的上下部分折弯后合在一起,且将接头端的上蒙皮8和下蒙

皮9相对折弯后连同合在一起的前梁6部分作为整体形成单耳接头,并且在折弯后前梁6、上蒙皮8和下蒙皮9之间的空间使用填充物13进行填充;后梁7伸出根肋4的部分同理。所述填充物13采用碳纤维单向带。

30.另外,本申请还提出了一种接头可变的rtm整体成型复合材料弹翼成型方法,包括如下步骤:

31.步骤1,弹翼模具设计与制造:所述弹翼模具包括上模10、下模11和芯模12,上模10、下模11作为主体保持不变,所述芯模12置于弹翼模具内,根肋芯模12可根据接头形式选择不同组合形式;

32.步骤2,预制体铺贴:采用干织物铺贴,根肋4、端肋5、前梁6、后梁7、上蒙皮8和下蒙皮9分别采用预制体模具单独铺层;

33.步骤3,采用发泡或机加方式成型制备弹翼中的填充泡沫。

34.步骤4,将预制体、填充泡沫、芯模12在弹翼模具中进行组合后合模,注胶机注胶固化;脱模后获得弹翼结构。

35.结合附图6,芯模12包络区域不变,但其具体分片形式是根据耳片单耳或双耳形式以及双耳间距不同而单独设计,故可以通过替换芯模12就可以实现接头形式改变,而不需要再改变上模10、下模11,可以减少研发成本。

36.以上实施例仅用于说明本实用新型的设计思想和特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,本实用新型的保护范围不限于上述实施例。所以,凡依据本实用新型所揭示的原理、设计思路所作的等同变化或修饰,均在本实用新型的保护范围之内。

技术特征:

1.一种接头可变的rtm整体成型复合材料弹翼,其特征在于,沿翼展方向,弹翼的两端分别布置根肋(4)和端肋(5),在根肋(4)和端肋(5)之间设置前梁(6)和后梁(7),前梁(6)和后梁(7)分别垂直根肋(4)和端肋(5);位于根肋(4)侧的前梁(6)、后梁(7)的端部向外延伸并越过根肋(4),前梁(6)和后梁(7)伸出的部分作为连接接头;根肋(4)和端肋(5)之间由前梁(6)和后梁(7)分隔出的三个区域分别使用泡沫进行填充,在填充泡沫后的整体结构外部通过上蒙皮(8)和下蒙皮(9)进行覆盖。2.根据权利要求1所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,所述根肋(4)和端肋(5)均采用c型肋,根肋(4)和端肋(5)的凹面同对设置。3.根据权利要求1所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,前梁(6)和后梁(7)均采用c型梁;前梁(6)和后梁(7)平行设置且前梁(6)和后梁(7)的凹面相对设置。4.根据权利要求1、2或3所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,所述根肋(4)、端肋(5)、前梁(6)和后梁(7)均采用碳纤维复合材料材料制备。5.根据权利要求4所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,弹翼采用rtm工艺实现一体化制造。6.根据权利要求5所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,前梁(6)、后梁(7)伸出根肋(4)部分的中间连接部断开,形成上下相对的两部分,故形成前梁(6)、后梁(7)的双耳接头形式。7.根据权利要求5所述的一种接头可变的rtm整体成型复合材料弹翼,其特征在于,前梁(6)、后梁(7)伸出根肋(4)部分的中间连接部断开,形成上下相对的两部分;将上下相对的两部分折弯后合在一起,且将接头端的上蒙皮(8)和下蒙皮(9)相对折弯后连同合在一起的整体形成单耳接头,并且在折弯后前梁(6)、上蒙皮(8)和下蒙皮(9)之间的空间使用填充物(13)进行填充。

技术总结

本实用新型公开了一种接头可变的RTM整体成型复合材料弹翼,沿翼展方向的两端分别布置根肋和端肋,在根肋和端肋之间设置前梁和后梁,前梁和后梁分别垂直根肋和端肋;位于根肋侧的前梁、后梁的端部向外延伸并越过根肋,前梁、后梁伸出的部分作为前梁、后梁的连接接头;根肋和端肋之间由前梁和后梁分隔出的三个区域分别使用泡沫进行填充,在填充泡沫后的整体结构外部通过上蒙皮和下蒙皮进行覆盖获得弹翼,弹翼采用全碳纤维复材,提高弹翼承载能力,同时避免混合结构中金属件复杂、变形以及连接方式复杂的问题。另外,本申请采用的RTM整体成型工艺制备弹翼结构,为产品接头形式改变提供了低成本的解决方案。了低成本的解决方案。了低成本的解决方案。

技术研发人员:周圣卫 陈志平 易宇文 陈海军

受保护的技术使用者:长三角先进材料研究院

技术研发日:2021.11.24

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1