用于汽车内饰的复合针刺无纺布的制作方法

1.本实用新型涉及无纺布技术领域,特别涉及用于汽车内饰的复合针刺无纺布。

背景技术:

2.无纺布是一种应用广泛的布料,其有各种不同种类,诸如纺粘无纺布、熔喷无纺布、缝编无纺布、针刺无纺布等,其中针刺无纺布是干法无纺布的一种。

3.现有技术中针刺无纺布大都采用贯通的针刺孔将整个无纺布层组合,这种针刺无纺布的柔韧性和抗变形能力差,降噪性能较差,并且耐磨和防静电性能不足,不能够满足使用需要。

4.因此,需要设计一种能够提高无纺布抗变形、耐磨、降噪和防静电性能的用于汽车内饰的复合针刺无纺布。

技术实现要素:

5.本实用新型的目的是提供用于汽车内饰的复合针刺无纺布,具有能够提高无纺布抗变形、耐磨、降噪和防静电性能的效果。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:包括织物层,所述织物层两端部分别设置有上吸音层和下吸音层,所述上吸音层和下吸音层端部分别设置有上玻璃纤维层和下玻璃纤维层,所述上玻璃纤维层和下玻璃纤维层端部分别设置有上隔热层和下隔热层,所述上隔热层和下隔热层端部分别设置有上防静电层和下防静电层,所述上防静电层和下防静电层端部分别设置有上耐磨层和下耐磨层,所述上玻璃纤维层和下玻璃纤维层端部均开设有多个孔体,所述孔体两侧壁上间续设置有多个隔音条。

7.本实用新型的进一步设置为:所述上吸音层和下吸音层均为吸音棉。

8.本实用新型的进一步设置为:所述上防静电层和下防静电层均由导电纤维和弹性纤维交错编织而成。

9.通过采用上述技术方案,提高无纺布抗静电性能。

10.本实用新型的进一步设置为:所述上隔热层和下隔热层均为芳纶材质。

11.本实用新型的进一步设置为:所述上耐磨层和下耐磨层均为竹炭纤维编织的纺织层。

12.通过采用上述技术方案,提高无纺布耐磨性能,进而提高无纺布使用寿命。

13.本实用新型的进一步设置为:所述上玻璃纤维层和下玻璃纤维层的厚度为8-9um。

14.通过采用上述技术方案,有效提高无纺布抗变形能力。

15.本实用新型的有益效果是:

16.1、本实用新型通过设置的上耐磨层、下耐磨层、上防静电层和下防静电层,能够起到较好的防静电性能,并且能够起到较好的耐磨性能,提高无纺布使用寿命;

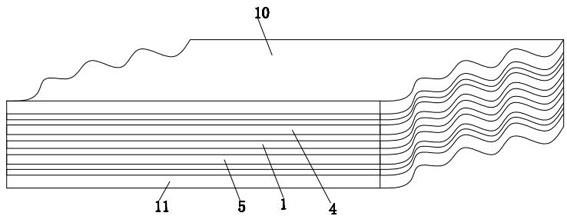

17.2、本实用新型通过设置的上玻璃纤维层、下玻璃纤维层、上吸音层、下吸音层、孔体和隔音条,能够提高无纺布强度,提高无纺布使用寿命,并且噪音声波首先冲撞隔音条,

初步降噪,然后设置的吸音层进一步对噪音进行降噪,降噪效果好。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本实用新型提出的用于汽车内饰的复合针刺无纺布的结构示意图。

20.图2是本实用新型提出的用于汽车内饰的复合针刺无纺布的剖视结构示意图。

21.图3是图2中的a部分结构示意图。

22.图中,1、织物层;2、上吸音层;3、下吸音层;4、上玻璃纤维层;5、下玻璃纤维层;6、上隔热层;7、下隔热层;8、上防静电层;9、下防静电层;10、上耐磨层;11、下耐磨层;12、孔体;13、隔音条。

具体实施方式

23.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.参见图1、图2和图3,本实用新型提供用于汽车内饰的复合针刺无纺布,包括织物层1,织物层1两端部分别设置有上吸音层2和下吸音层3,上吸音层2和下吸音层3端部分别设置有上玻璃纤维层4和下玻璃纤维层5,上玻璃纤维层4和下玻璃纤维层5端部分别设置有上隔热层6和下隔热层7,上隔热层6和下隔热层7均为芳纶材质,提高无纺布隔热性能,上隔热层6和下隔热层7端部分别设置有上防静电层8和下防静电层9,上防静电层8和下防静电层9端部分别设置有上耐磨层10和下耐磨层11,上玻璃纤维层4和下玻璃纤维层5端部均开设有多个孔体12,孔体12两侧壁上间续设置有多个隔音条14,通过设置的上耐磨层10、下耐磨层11、上防静电层8和下防静电层9,可以有效的提高无纺布的耐磨和防静电使用,便于在汽车上使用,并且通过设置的上玻璃纤维层4和下玻璃纤维层5,能够有效的提高无纺布强度,提高无纺布抗变形性能,并且通过设置的孔体12和隔音条13,声波进入到孔体12,声波依次冲撞多个隔音条13,能够初步进行降噪处理,然后通过设置的上吸音层2和下吸音层3,上吸音层2和下吸音层3能够吸收部分声波,进一步进行降噪处理,降噪效果好。

25.根据图2和图3所示,上防静电层8和下防静电层9均由导电纤维和弹性纤维交错编织而成,上耐磨层10和下耐磨层11均为竹炭纤维编织的纺织层,有效提高无纺布防静电和耐磨性能。

26.根据图1所示,上吸音层2和下吸音层3均为吸音棉,上玻璃纤维层4和下玻璃纤维层5的厚度为8-9um,提高无纺布强度以及降噪性能。

27.以上对本实用新型所提供的用于汽车内饰的复合针刺无纺布进行了详细介绍。本文中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术

人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

技术特征:

1.用于汽车内饰的复合针刺无纺布,其特征在于,包括织物层(1),所述织物层(1)两端部分别设置有上吸音层(2)和下吸音层(3),所述上吸音层(2)和下吸音层(3)端部分别设置有上玻璃纤维层(4)和下玻璃纤维层(5),所述上玻璃纤维层(4)和下玻璃纤维层(5)端部分别设置有上隔热层(6)和下隔热层(7),所述上隔热层(6)和下隔热层(7)端部分别设置有上防静电层(8)和下防静电层(9),所述上防静电层(8)和下防静电层(9)端部分别设置有上耐磨层(10)和下耐磨层(11),所述上玻璃纤维层(4)和下玻璃纤维层(5)端部均开设有多个孔体(12),所述孔体(12)两侧壁上间续设置有多个隔音条(14)。2.根据权利要求1所述的用于汽车内饰的复合针刺无纺布,其特征在于,所述上吸音层(2)和下吸音层(3)均为吸音棉。3.根据权利要求1所述的用于汽车内饰的复合针刺无纺布,其特征在于,所述上防静电层(8)和下防静电层(9)均由导电纤维和弹性纤维交错编织而成。4.根据权利要求1所述的用于汽车内饰的复合针刺无纺布,其特征在于,所述上隔热层(6)和下隔热层(7)均为芳纶材质。5.根据权利要求1所述的用于汽车内饰的复合针刺无纺布,其特征在于,所述上耐磨层(10)和下耐磨层(11)均为竹炭纤维编织的纺织层。6.根据权利要求1所述的用于汽车内饰的复合针刺无纺布,其特征在于,所述上玻璃纤维层(4)和下玻璃纤维层(5)的厚度为8-9um。

技术总结

本实用新型涉及无纺布领域,公开了用于汽车内饰的复合针刺无纺布,包括织物层,所述织物层两端部分别设置有上吸音层和下吸音层,所述上吸音层和下吸音层端部分别设置有上玻璃纤维层和下玻璃纤维层,所述上玻璃纤维层和下玻璃纤维层端部分别设置有上隔热层和下隔热层,所述上隔热层和下隔热层端部分别设置有上防静电层和下防静电层,所述上防静电层和下防静电层端部分别设置有上耐磨层和下耐磨层,所述上玻璃纤维层和下玻璃纤维层端部均开设有多个孔体,所述孔体两侧壁上间续设置有多个隔音条。本实用新型具有以下优点和效果:能够提高无纺布抗变形、耐磨、降噪和防静电性能。降噪和防静电性能。降噪和防静电性能。

技术研发人员:顾凤元 顾健忠

受保护的技术使用者:常熟市中意无纺制造有限公司

技术研发日:2021.12.16

技术公布日:2022/5/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1