聚苯并恶唑、聚酰胺、聚酰胺溶液、高频电子部件用绝缘材料、高频电子部件、高频设备、高频电子部件制造用绝缘材料、聚酰胺的制造方法、聚苯并恶唑的制造方法、高频电子部件用绝缘材料的制造方法、及二胺或其盐与流程

本发明涉及聚苯并恶唑、聚酰胺、聚酰胺溶液、高频电子部件用绝缘材料、高频电子部件、高频设备、高频电子部件制造用绝缘材料、聚酰胺的制造方法、聚苯并恶唑的制造方法、高频电子部件用绝缘材料的制造方法及二胺或其盐。

背景技术:

1、在以移动电话、智能电话为代表的通讯设备(高频设备)中,使用高频的电信号。为了使电信号的传输速度高速化,有通过半导体元件的小型化、安装基板的高密度化等将布线的长度缩短的方法,但通过降低构成高频设备内的安装基板的绝缘材料的相对介电常数(εr),也能使传输速度高速化。

2、电信号有越高频越容易衰减而传输损耗变大的情况。为了减小传输损耗,作为构成高频设备内的安装基板的绝缘材料,有时候需求介电损耗角正切(tanδ)低的材料。

3、专利文献1记载了介电损耗角正切为0.007以下、吸水率为0.8%以下、50~200℃下的线膨胀系数为30ppm/℃以下的含氟聚酰亚胺薄膜。根据专利文献1的记载,该含氟聚酰亚胺薄膜具有低介电常数、低吸水性(乃至水蒸汽或气体的低透过性)等特性,特别是适合应用于高频对应基板。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开第2018-165346号公报

技术实现思路

1、发明要解决的问题

2、所谓的5g(第5代移动通讯系统)的服务开始时,在5g的频带中,与以往相比,更需求相对介电常数小且介电损耗角正切小的绝缘材料。例如,从低介电常数及低介电损耗角正切的观点来看,认为专利文献1记载的含氟树脂(可能起因于氟原子的特异的吸电子特性)是优选的。

3、另一方面,在半导体元件、安装基板的制造工艺中,要求加热工序的低温化成为近年来的趋势。例如,在加热树脂组合物来形成绝缘材料时,常要求将加热温度抑制为较低。即,要求在较低的低温下固化的、绝缘材料形成用的树脂组合物。

4、仅基于本发明人等的初步的研究、以往的知识见解来看,在现有的包含含氟树脂的树脂组合物中,在兼顾低介电常数、低介电损耗角正切、与在相对低温下进行固化上,尚有改善的余地。

5、本发明是鉴于该情况而做出的。本发明的目的之一在于,提供:相对介电常数、介电损耗角正切小,且能够以相对低温的固化来形成绝缘材料的含氟树脂材料。

6、用于解决问题的方案

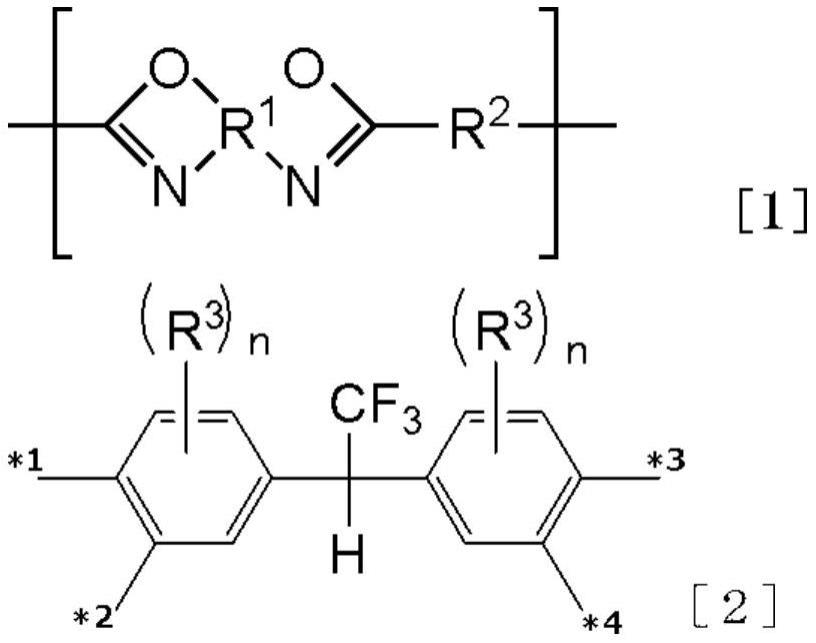

7、本发明为具有以下通式[1]所示的结构单元的聚苯并恶唑。

8、

9、通式[1]中,

10、r1为以下通式[2]所示的4价有机基团,

11、r2为2价有机基团。

12、

13、通式[2]中,

14、2个n分别独立为0~3的整数,

15、r3存在多个的情况下分别独立表示1价取代基,

16、*1、*2、*3及*4分别独立表示原子键,*1及*2中的一者与前述通式[1]中的氧原子键合,另一者与前述通式[1]中的氮原子键合,*3及*4中的一者与前述通式[1]中的氧原子键合,另一者与前述通式[1]中的氮原子键合。

17、此外,本发明为具有以下通式[1a]所示的结构单元的聚酰胺。

18、

19、通式[1a]中,

20、r1表示以下通式[2]所示的4价有机基团,

21、r2表示2价有机基团。

22、

23、通式[2]中,

24、2个n分别独立为0~3的整数,

25、r3存在多个的情况下分别独立表示1价取代基,

26、*1、*2、*3及*4分别独立表示原子键,*1及*2中的一者与前述通式[1a]中的羟基的氧原子键合,另一者与前述通式[1a]中的氮原子键合,*3及*4中的一者与前述通式[1a]中的羟基的氧原子键合,另一者与前述通式[1a]中的氮原子键合。

27、此外,本发明为包含上述聚酰胺、和有机溶剂的聚酰胺溶液。

28、此外,本发明为包含上述聚苯并恶唑的高频电子部件用绝缘材料。

29、此外,本发明为具备上述高频电子部件用绝缘材料的高频电子部件。

30、此外,本发明为具备上述高频电子部件的高频设备。

31、此外,本发明为包含上述聚酰胺的高频电子部件制造用绝缘材料。

32、此外,本发明为上述聚酰胺的制造方法,

33、该方法包括:

34、对以下通式[da]所示的二胺或其盐

35、与以下通式[dc1]或[dc2]所示的、二羧酸或二羧酸衍生物

36、进行聚缩的工序。

37、

38、通式[da]中,n及r3与通式[2]相同。

39、

40、通式[dc1]中,r2与前述通式[1a]中的r2同义,2个a分别独立为氢原子、碳数1~10的烷基或碳数6~10的芳香族烃基。

41、

42、通式[dc2]中,r2与前述通式[1a]中的r2同义,2个x分别独立为氟原子、氯原子、溴原子、碘原子或活性酯基。

43、此外,本发明为上述聚苯并恶唑的制造方法,其包括:

44、利用制造上述聚酰胺的方法来制造聚酰胺的第一工序,和

45、对前述第一工序得到的前述聚酰胺进行脱水环化的第二工序。

46、此外,本发明为高频电子部件用绝缘材料的制造方法,其包括:

47、将上述聚酰胺溶液涂布于支承基材的涂布工序;

48、通过使涂布的聚酰胺溶液中包含的溶剂干燥,从而得到包含聚酰胺的树脂膜的干燥工序;和

49、对前述树脂膜进行加热处理而制成固化膜的加热工序。

50、此外,本发明为以下通式[da]所示的二胺或其盐。

51、

52、通式[da]中,2个n分别独立为0~3的整数,r3存在多个的情况下分别独立表示1价取代基。

53、此外,本发明为上述二胺或其盐的制造方法,其包括:

54、将以下通式[dn]所示的双硝基苯酚还原的工序。

55、

56、通式[dn]中,2个n及r3的定义与通式[da]相同。

57、发明的效果

58、根据本发明,提供:相对介电常数、介电损耗角正切小,且能够以相对低温的固化来形成绝缘材料的含氟树脂材料。

技术特征:

1.一种聚苯并恶唑,其具有以下通式[1]所示的结构单元,

2.根据权利要求1所述的聚苯并恶唑,其中,r1为选自以下的至少1种4价有机基团,

3.根据权利要求1或2所述的聚苯并恶唑,其中,r2为选自以下的至少1种2价有机基团,

4.一种聚酰胺,其具有以下通式[1a]所示的结构单元,

5.根据权利要求4所述的聚酰胺,其中,r1为选自以下的至少1种4价有机基团,

6.根据权利要求4或5所述的聚酰胺,其中,r2为选自以下的至少1种2价有机基团,

7.根据权利要求4~6中任一项所述的聚酰胺,其重均分子量为1000以上且1000000以下。

8.一种聚酰胺溶液,其包含权利要求4~6中任一项所述的聚酰胺、和有机溶剂。

9.根据权利要求8所述的聚酰胺溶液,其中,

10.根据权利要求8或9所述的聚酰胺溶液,其中,

11.一种高频电子部件用绝缘材料,其包含权利要求1~3中任一项所述的聚苯并恶唑。

12.根据权利要求11所述的高频电子部件用绝缘材料,

13.根据权利要求11或12所述的高频电子部件用绝缘材料,

14.根据权利要求11~13中任一项所述的高频电子部件用绝缘材料,

15.一种高频电子部件,其具备权利要求11~14中任一项所述的高频电子部件用绝缘材料。

16.一种高频设备,其具备权利要求15所述的高频电子部件。

17.一种高频电子部件制造用绝缘材料,其包含权利要求4~7中任一项所述的聚酰胺。

18.根据权利要求17所述的高频电子部件制造用绝缘材料,

19.一种聚酰胺的制造方法,其是权利要求4~7中任一项所述的聚酰胺的制造方法,

20.一种聚苯并恶唑的制造方法,

21.一种高频电子部件用绝缘材料的制造方法,其包括:

22.根据权利要求21所述的高频电子部件用绝缘材料的制造方法,

23.根据权利要求21或22所述的高频电子部件用绝缘材料的制造方法,

24.根据权利要求21~23中任一项所述的高频电子部件用绝缘材料的制造方法,

25.根据权利要求21~24中任一项所述的高频电子部件用绝缘材料的制造方法,

26.一种二胺或其盐,其如以下通式[da]所示,

27.根据权利要求26所述的二胺或其盐,其中,以下式[da-1]所示的二胺或其盐除外,

28.根据权利要求26或27所述的二胺或其盐,其为以下通式[da-2]所示的二胺或其盐,

29.根据权利要求26或27所述的二胺或其盐,其为以下通式[da-3]所示的二胺或其盐,

30.根据权利要求26~28中任一项所述的二胺或其盐,其为以下式[da-4]所示的二胺或其盐,

31.根据权利要求26~28中任一项所述的二胺或其盐,其为以下式[da-5]所示的二胺或其盐,

32.根据权利要求26~28中任一项所述的二胺或其盐,其为以下式[da-6]所示的二胺或其盐,

33.根据权利要求26、27或29所述的二胺或其盐,其为以下式[da-7]所示的二胺或其盐,

34.根据权利要求26~33中任一项所述的二胺或其盐,其氟离子浓度为5ppm以下。

35.一种二胺或其盐的制造方法,其为权利要求26~34中任一项所述的二胺或其盐的制造方法,

技术总结

具有通式[1]所示的结构单元的聚苯并恶唑。通式[1]中,R1为通式[2]所示的4价有机基团,R2为2价有机基团,通式[2]中,2个n分别独立为0~3的整数,R3存在多个的情况下分别独立表示1价取代基,*1、*2、*3及*4分别独立表示原子键,*1及*2中的一者与通式[1]中的氧原子键合,另一者与通式[1]中的氮原子键合,*3及*4的中一者与通式[1]中的氧原子键合,另一者与通式[1]中的氮原子键合。

技术研发人员:村上洋介,细井健史,江口弘,萩原祐树,山田真辉,山中一广

受保护的技术使用者:中央硝子株式会社

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!