一种夹层玻璃及夹层玻璃合片方法与流程

本发明涉及汽车零配件领域,尤其涉及夹层玻璃;本发明还涉及生产上述夹层玻璃的合片方法。

背景技术:

1、车用夹层玻璃常用的夹胶合片方式有三种:边缘套圈抽气合片、真空袋抽气合片或者辊压合片工艺,对于内外片面积大小不一致的夹层玻璃,由于套圈无法实现边缘密封,只能采用真空袋抽气合片工艺或辊压合片工艺,由于真空袋抽气合片工艺需要合片前制袋密封抽气,高压后拆袋,流程较繁琐,一般适用于量少的、多夹层或超大规格的夹层玻璃,对于车用内外片面积大小不一致的夹层玻璃,批量化快速生产采用辊压合片工艺更合适。

2、但本申请发明人在实现本申请实施例中发明技术方案的过程中,发现上述技术至少存在如下技术问题:

3、采用辊压工艺对内外片面积大小不一致夹层玻璃合片,夹层玻璃进出辊压装置后,在流向方向易产生叠层移位,而且当两片玻璃的厚度差越大或其中一片玻璃厚度越小时,辊压移位程度会更明显,当大面积厚玻璃-中间层-小面积薄玻璃的叠层结构进入辊压合片机构时,对辊先接触并对压厚玻璃,然后才接触薄玻璃和中间层形成的台阶,此时对辊压力会在台阶处挤压薄玻璃板并将薄玻璃板朝着玻璃流向的反方向推移,产生移位,对夹层玻璃叠差管控造成困难;即使对叠层结构进行点预粘接处理,辊压过后仍易出现移位现象。

4、内外片面积大小不一致夹层玻璃用作升降窗玻璃时,一般升降机构仅与厚玻璃板粘接为一体,当热强化的厚玻璃板碎裂失效后,即使薄玻璃板完整未破裂,夹层玻璃也会失去升降功能,此外,热强化厚板玻璃破裂后,未被中间层覆盖的隐藏在车身内的区域会掉落玻璃渣或碎片,也会进一步影响升降电机系统正常运行,不利于某些突发应急事件的处理,可能影响碎裂后视野或对逃生产生障碍。

技术实现思路

1、本发明所要解决的技术问题提供一种夹层玻璃,旨在解决现有技术中存在的夹层玻璃妨碍视野和逃生的技术问题。

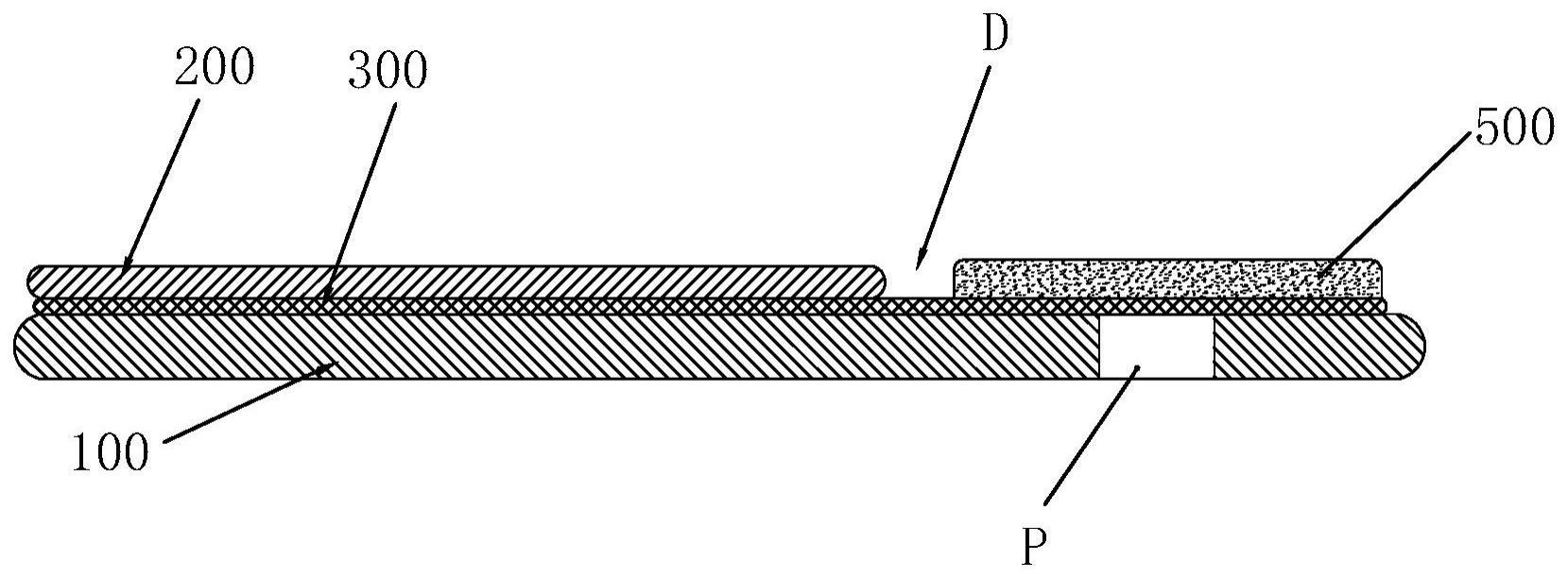

2、为解决上述技术问题,本发明提供一种夹层玻璃,至少通过第一玻璃板,第二玻璃板以及中间层组装产生,其特征在于,所述第一玻璃板具有背对设置的第一表面和第二表面;所述第二玻璃板具有背对设置的第三表面和第四表面,其中,所述第二表面和所述第三表面相对设置,且所述第二玻璃板相对于所述第一玻璃板的至少部分端缘上向内缩进,以在所述第二表面上形成有缩进区域s1;所述中间层设置在所述第一玻璃板和所述第二玻璃板之间,且具有延伸并覆盖所述缩进区域s1至少一部分的延伸部分。

3、较佳地,所述第一玻璃板的厚度为1.6~5.0mm;所述第二玻璃板的厚度为0.5~1.2mm。

4、较佳地,所述第二玻璃板的面积不大于所述第一玻璃板的95%。

5、较佳地,缩进区域s1形成有安装孔,第二玻璃板没有孔。

6、较佳地,所述中间层的面积和所述第一玻璃板的面积相同。

7、较佳地,所述第一玻璃板为热强化玻璃,所述第二玻璃板为化学强化玻璃。

8、较佳地,所述夹层玻璃还包括保护层,所述保护层设置为覆盖所述延伸部分。

9、较佳地,所述保护层的材料为pet、pe、ps和pvc中的一种或多种。

10、较佳地,所述保护层的厚度≤0.1mm。

11、较佳地,所述第一玻璃板在除所述缩进区域s1以外的区域的端缘和所述第二玻璃板的端缘之间形成有叠差,所述叠差范围为0~2.5mm。

12、较佳地,所述夹层玻璃具有在组装前存在的第一形态,所述第一形态下的夹层玻璃还具有可拆卸连接于所述保护层的辅助片层。

13、13.较佳地,所述辅助片层和所述第二玻璃板之间形成有调整间距,所述调整间距大小为1~6mm,辅助片层的厚度比第二玻璃板厚0~0.1mm。

14、较佳地,所述辅助片层的耐温温度≥150℃,优选地,所述辅助片层的材质选自玻璃、陶瓷、聚苯硫醚、聚酰亚胺、聚芳酯中的一种或多种。

15、较佳地,所述辅助片层具有超出所述第一玻璃板端缘的超出部分,所述超出部分的宽度为20~100mm,且所述辅助片层和所述缩进区域s1两者的曲率一致。

16、为解决上述技术问题,本发明还提供一种夹层玻璃合片方法,包括步骤:经前处理工艺得到第一弯曲玻璃板和第二弯曲玻璃板,其中,第一弯曲玻璃板和第二弯曲玻璃板的厚度不同;将第一弯曲玻璃板,中间层和第二弯曲玻璃板依次堆叠,堆叠后的第二弯曲玻璃板相对于所述第一弯曲玻璃板的至少部分端缘上向内缩进,以形成有缩进区域s1;将覆盖有保护层的辅助片层堆叠至缩进区域s1,以形成夹层玻璃半成品;将夹层玻璃半成品加热预粘接后,进入辊压合片设备进行合片作业;

17、在合片作业结束后,分离辅助片层和保护层。

18、通过采用上述技术方案,本发明可以取得以下技术效果:

19、由于将中间层延伸覆盖至缩进区域s1,当第一玻璃板受外力冲击破裂时,在升降总成和外玻璃的连接位置处,升降总成能够保持和中间层的连接关系,且受中间层沾附的破裂外玻璃也能完整被保持在中间层的一面上,以使升降总成和第一玻璃板的连接不会因第一玻璃板的破碎而导致连接失效,从而使破碎的第一玻璃板和粘接在中间层另一面上的第二玻璃板能够在升降总成的带动下成功升降,同时还避免了外玻璃碎裂部分将掉入升降总成周围的风险,保证在了突发应急事件发生时司机或乘客的逃生和视野上的观察不会受到阻碍。

技术特征:

1.一种夹层玻璃,至少通过第一玻璃板,第二玻璃板以及中间层组装产生,其特征在于,所述第一玻璃板具有背对设置的第一表面和第二表面;所述第二玻璃板具有背对设置的第三表面和第四表面,其中,所述第二表面和所述第三表面相对设置,且所述第二玻璃板相对于所述第一玻璃板的至少部分端缘上向内缩进,以在所述第二表面上形成有缩进区域s1;所述中间层设置在所述第一玻璃板和所述第二玻璃板之间,且具有延伸并覆盖所述缩进区域s1至少一部分的延伸部分。

2.根据权利要求1所述的一种夹层玻璃,其特征在于,所述第一玻璃板的厚度为1.6~5.0mm;所述第二玻璃板的厚度为0.5~1.2mm。

3.根据权利要求1所述的一种夹层玻璃,其特征在于,所述第二玻璃板的面积不大于所述第一玻璃板的95%。

4.根据权利要求1所述的一种夹层玻璃,其特征在于,所述缩进区域s1形成有安装孔,所述第二玻璃板没有孔。

5.根据权利要求1所述的一种夹层玻璃,其特征在于,所述中间层的面积和所述第一玻璃板的面积相同。

6.根据权利要求1所述的一种夹层玻璃,其特征在于,所述第一玻璃板为热强化玻璃,所述第二玻璃板为化学强化玻璃。

7.根据权利要求1所述的一种夹层玻璃,其特征在于,所述夹层玻璃还包括保护层,所述保护层设置为覆盖所述延伸部分。

8.根据权利要求7所述的一种夹层玻璃,其特征在于,所述保护层的材料为pet、pe、ps和pvc中的一种或多种。

9.根据权利要求7所述的一种夹层玻璃,其特征在于,所述保护层的厚度≤0.1mm。

10.根据权利要求1所述的一种夹层玻璃,其特征在于,所述第一玻璃板在除所述缩进区域s1以外的区域的端缘和所述第二玻璃板的端缘之间形成有叠差,所述叠差范围为0~2.5mm。

11.根据权利要求7所述的一种夹层玻璃,其特征在于,所述夹层玻璃具有在组装前存在的第一形态,所述第一形态下的夹层玻璃还具有可拆卸连接于所述保护层的辅助片层。

12.根据权利要求11所述的一种夹层玻璃,其特征在于,所述辅助片层和所述第二玻璃板之间形成有调整间距,所述调整间距大小为1~6mm,所述辅助片层的厚度比所述第二玻璃板厚0~0.1mm。

13.根据权利要求11所述的一种夹层玻璃,其特征在于,所述辅助片层的耐温温度≥150℃,优选地,所述辅助片层的材质选自玻璃、陶瓷、聚苯硫醚、聚酰亚胺、聚芳酯中的一种或多种。

14.根据权利要求11所述的一种夹层玻璃,其特征在于,所述辅助片层具有超出所述第一玻璃板端缘的超出部分,所述超出部分的宽度为20~100mm,且所述辅助片层和所述缩进区域s1两者的曲率一致。

15.一种夹层玻璃合片方法,其特征在于,包括步骤:

16.根据权利要求15所述的一种夹层玻璃合片方法,其特征在于,所述前处理工艺包括:切割工序,磨边工序,成型工序和强化工序。

17.根据权利要求15所述的一种夹层玻璃合片方法,其特征在于,所述进入辊压合片设备进行合片作业包括步骤:将夹层玻璃半成品由远离辅助片层的一端为头部进入对辊形成的辊压间隙进行辊压合片,或,将夹层玻璃半成品由接近辅助片层的一端为头部进入对辊形成的辊压间隙进行辊压合片。

18.根据权利要求15所述的一种夹层玻璃合片方法,其特征在于,所述合片作业包括将夹层玻璃半成品经辊压合片设备辊压后,进入高压釜进行高压处理的步骤。

19.根据权利要求15所述的一种夹层玻璃合片方法,其特征在于,所述夹层玻璃半成品中,所述辅助片层和所述第二弯曲玻璃板之间形成有调整间距,所述调整间距大小为1~6mm,所述辅助片层的厚度比所述第二弯曲玻璃板厚0~0.1mm。

20.根据权利要求15所述的一种夹层玻璃合片方法,其特征在于,所述辅助片层和所述第一弯曲玻璃板之间至少形成有两个粘接点,所述第一弯曲玻璃板和所述第二弯曲玻璃板之间至少形成有两个粘接点。

技术总结

本发明公开了一种夹层玻璃及夹层玻璃的合片方法,至少通过第一玻璃板,第二玻璃板以及中间层组装产生,其特征在于,所述第一玻璃板具有背对设置的第一表面和第二表面;所述第二玻璃板具有背对设置的第三表面和第四表面,其中,所述第二表面和所述第三表面相对设置,且所述第二玻璃板相对于所述第一玻璃板的至少部分端缘上向内缩进,以在所述第二表面上形成有缩进区域S1;所述中间层设置在所述第一玻璃板和所述第二玻璃板之间,且具有延伸并覆盖所述缩进区域S1至少一部分的延伸部分,本发明保证在了突发应急事件发生时司机或乘客的逃生和视野上的观察不会受到阻碍。

技术研发人员:王哲,王立,陈碧珠,唐自清

受保护的技术使用者:福耀玻璃工业集团股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!