具有改进的振动特性的复合板及其制造方法与流程

本发明涉及一种具有改进的振动特性的复合板及其制造方法。更特别地,本发明涉及一种具有混合层的复合板,其中减振层集中布置在车辆需要吸音和隔音的部位,低成本材料布置在车辆受到较小外力的部位,从而实现成本降低并同时改善振动特性。本发明还涉及一种用于制造该复合板的方法。

背景技术:

1、通常,车辆的板包括具有板状的外板,与外板的一个表面相连的内板,以及插在外板和内板之间以加强刚性的加强板。各个板通常由钢形成,以确保车身的刚性,但由于近来要求车辆重量更轻,因此加强板目前由碳纤维增强塑料(cfrp)形成。

2、特别地,要求功能性方面、轻质和实现具有着重织造图案的精美外观的外板,通常使用通过层压连续碳纤维片材获得的复合材料来形成。使用连续纤维是因为,在复合材料中,通过基体将外力传递给各个纤维而将接收到的外力分配给不同的纤维,从而具有较高的物理性能,当短切纤维分布在复合材料中时,传递力较低,因此物理性能降低,而且在形成复合材料时,复合材料的形状得到有利的保持。

3、考虑到由于复合板的内部结构而引起的载荷分布,当具有宽板形状的外复合板接合、联接和组装到结构件上时,该板由于车辆行为而承受的外力较小,并且由于板(其中各个层被层压)的特性,传递到中性轴的力进一步降低。

4、公开于该背景技术部分的以上信息仅用于增强对本发明的背景的理解,因此其可以包含不构成已为本领域普通技术人员所知的现有技术的信息。

技术实现思路

1、车辆在行驶过程中会暴露于各种噪声环境,如雨滴声、风噪声和道路噪声。在内燃机车辆中,乘客对外部噪声的敏感性较低,因为从发动机进入车辆内部的噪声和振动量相当大。然而,在电动车辆中,由于车辆中没有发动机,因此乘客对外部噪声的敏感性较高。此外,为了提高电动车辆的驾驶效率,增加了应用于车身外板的轻质材料(例如塑料)的比例。与例如钢相比,这些轻质材料由于其特性而容易受到噪声、振动与声振粗糙度(nvh)的影响。因此,混合层的面积和布置结构应考虑使用目的和生产成本来进行设置。

2、本发明是为了解决与现有技术相关的上述问题,本发明的目的是提供一种具有改进的振动特性的复合板及其制造方法,所述复合板包括混合层,在该混合层中通过考虑需要吸音性能的位置和生产成本来调整减振层的布置。

3、本发明的另一个目的是提供一种具有改进的振动特性的复合板及其制造方法,其中混合层布置在复合板的中性轴处,其他层围绕中性轴对称地层压在混合层上,从而改进吸音和隔音性能。

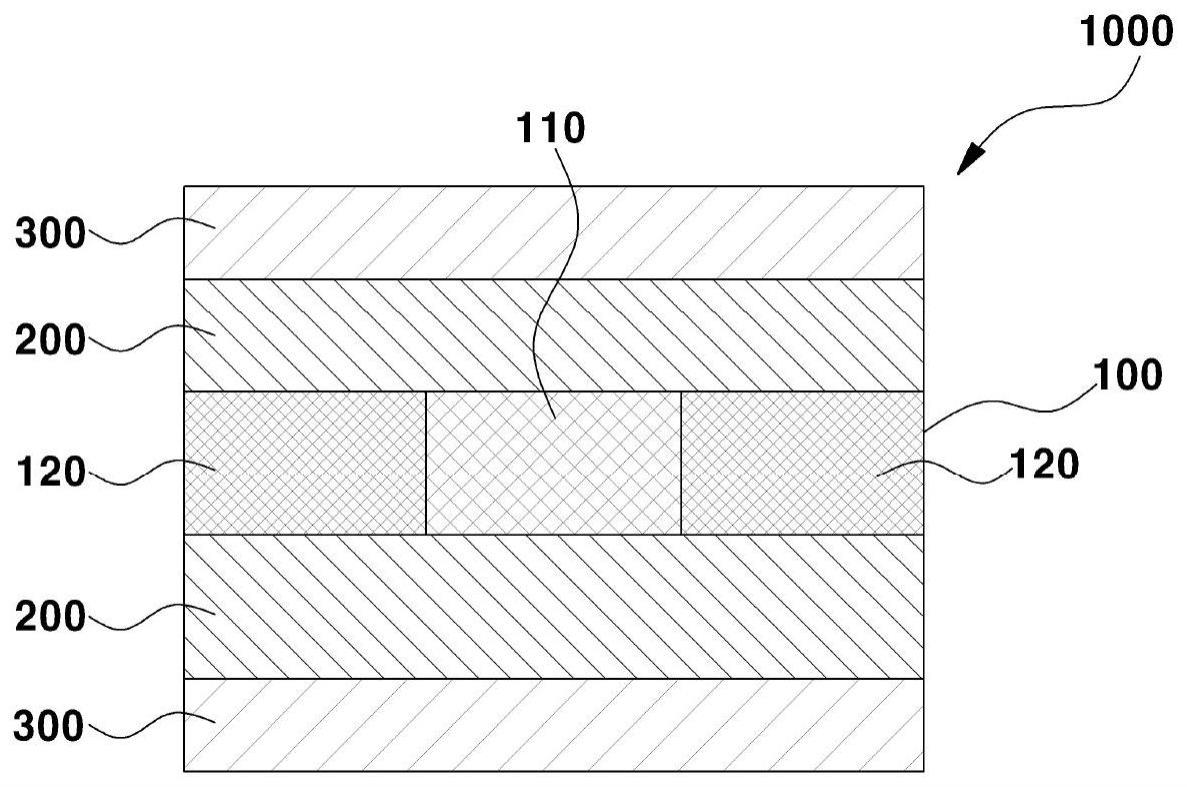

4、在一个方面,本发明提供了一种具有改进的振动特性的复合板,该复合板包括:混合层、各个结构材料层和各个表面层,所述混合层在复合板的中性轴处形成并包括减振层和中间材料层;所述各个结构材料层层压在混合层的上表面和下表面上;所述各个表面层层压在各个结构材料层的外表面上以形成复合板的最外层。

5、在一个实施方案中,混合层的厚度可以为复合板总厚度的11%至14%。

6、在另一个实施方案中,中间材料层可以包括至少一个开口,并且减振层可以位于至少一个开口中。

7、在另一个实施方案中,至少一个开口可以配置成使得减振层位于其中,并且可以形成为与车辆的座椅布置相对应。

8、在另一个实施方案中,至少一个开口可以包括沿径向形成的多个开口。

9、在另一个实施方案中,减振层和中间材料层可以配置成使得多个减振层区域和多个中间材料层区域交替布置。

10、在另一个方面,本发明提供了一种用于制造具有改进的振动特性的复合板的方法,该方法包括:将表面层和结构材料层层压在下模具上并将包括减振层和中间材料层的混合层布置在结构材料层的上表面上;在混合层的上表面上层压另一个结构材料层和另一个表面层;将下模具预热至预热温度;以及通过在高温和高压下压缩层压层来使复合板成型。

11、在一个实施方案中,将表面层和结构材料层层压在下模具上并将包括减振层和中间材料层的混合层布置在结构材料层的上表面上可以包括:布置中间材料层,以及将减振层布置在中间材料层的区域之间以与中间材料层的区域间隔开。

12、在另一个实施方案中,在布置中间材料层时,中间材料层可以布置成使得成型前的中间材料层的面积为成型后的中间材料层的面积的70%至90%。

13、在另一个实施方案中,在将下模具预热至预热温度时,预热温度可以为110℃至130℃。

14、在另一个实施方案中,在通过在高温和高压下压缩层压层来使复合板成型时,高温可以为140℃至160℃,高压可以为90巴至110巴。

15、下面讨论本发明的其他方面和实施方案。

16、下面讨论本发明的上述特征及其他特征。

技术特征:

1.一种具有改进的振动特性的复合板,所述复合板包括:

2.根据权利要求1所述的具有改进的振动特性的复合板,其中,混合层的厚度为复合板的总厚度的11%至14%。

3.根据权利要求1所述的具有改进的振动特性的复合板,其中,

4.根据权利要求3所述的具有改进的振动特性的复合板,其中,至少一个开口配置成使得减振层位于其中,并且形成为与车辆的座椅布置相对应。

5.根据权利要求3所述的具有改进的振动特性的复合板,其中,至少一个开口包括沿径向形成的多个开口。

6.根据权利要求1所述的具有改进的振动特性的复合板,其中,减振层和中间材料层配置成使得多个减振层区域和多个中间材料层区域交替布置。

7.一种用于制造具有改进的振动特性的复合板的方法,所述方法包括:

8.根据权利要求7所述的方法,其中,将表面层和结构材料层层压在下模具上并将包括减振层和中间材料层的混合层布置在结构材料层的上表面上包括:

9.根据权利要求8所述的方法,其中,在布置中间材料层时,中间材料层布置成使得成型前的中间材料层的面积为成型后的中间材料层的面积的70%至90%。

10.根据权利要求7所述的方法,其中,在将下模具预热至预热温度时,预热温度为110℃至130℃。

11.根据权利要求7所述的方法,其中,在通过在高温和高压下压缩层压层来使复合板成型时,高温为140℃至160℃,高压为90巴至110巴。

技术总结

本发明涉及一种具有改进的振动特性的复合板及其制造方法。所述复合板包括:在复合板的中性轴处形成的混合层,所述混合层包括减振层和中间材料层。所述复合板还包括:在混合层的两个表面上层压的结构材料层,以及在各个结构材料层的外表面上层压的表面层,以形成复合板的最外层。

技术研发人员:尹祥在,崔致勋,朴相润,任相垣

受保护的技术使用者:现代自动车株式会社

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!