一种环形芯块装管装置的制作方法

本技术涉及环形核燃料棒装配,尤其涉及一种环形芯块装管装置。

背景技术:

1、目前,核燃料实心芯块装管通常先将包壳管一端焊接端塞封闭从另一侧将芯块装入,环形核燃料棒因其结构特殊性,不宜先将一侧封闭再进行装管。目前国内采用的环形核燃料棒装管方法为单根装管方法,效率相对低。

技术实现思路

1、本实用新型的目的在于提供一种环形芯块装管装置,解决多根环形核燃料棒同时进行环形芯块自动装管的问题。

2、为了实现上述目的,本实用新型提供如下技术方案:

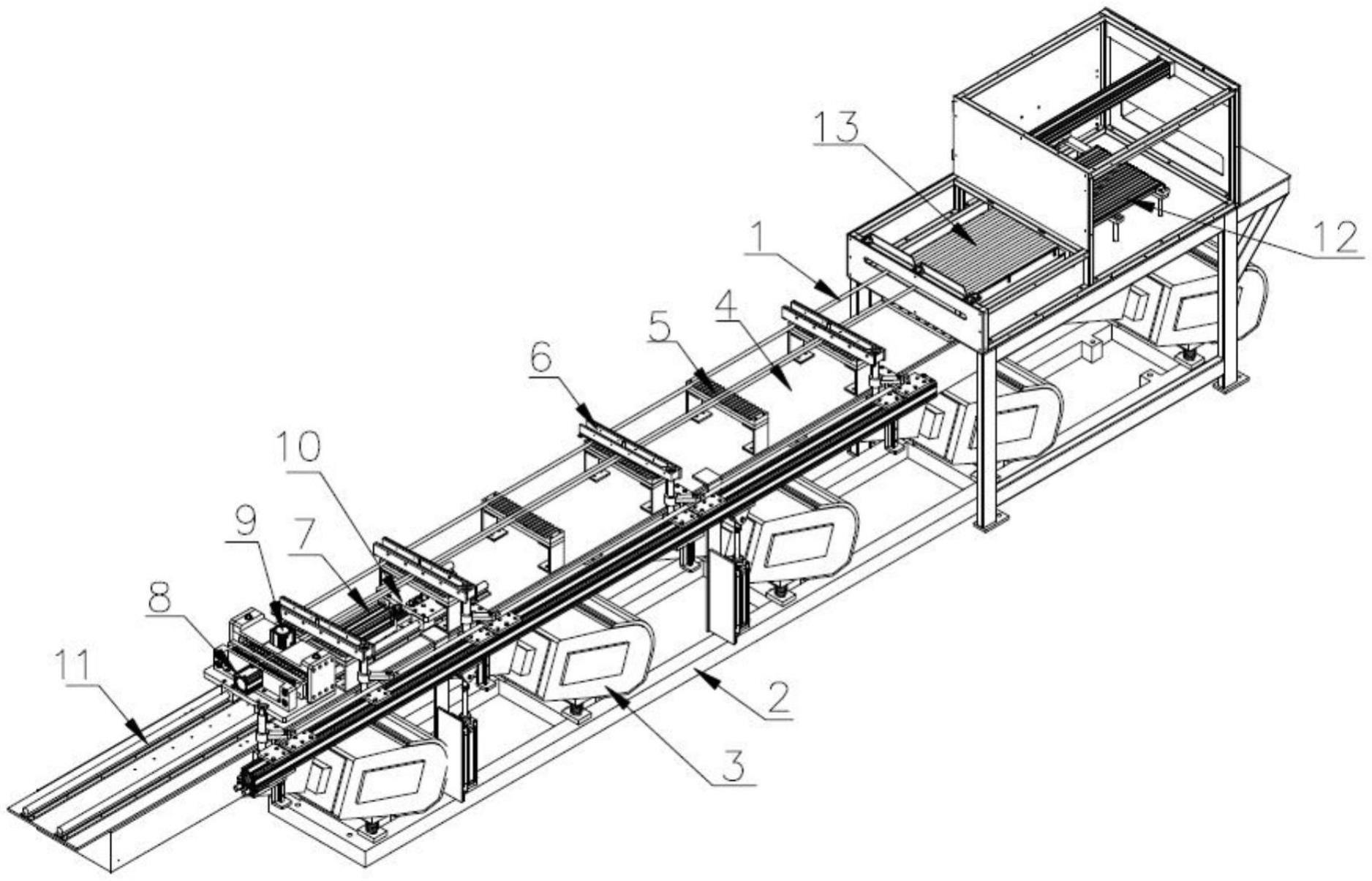

3、一种环形芯块装管装置,包括振动机架、台面,所述振动机架上方安装所述台面,所述台面上设有v型支撑板、气囊压紧机构、夹推管机构、芯块上料机构;所述夹推管机构设于所述台面的尾端,包括推管机构和夹管机构;所述芯块上料机构设于所述台面的首端,包括芯块料盘和过渡工作台;所述v型支撑板和所述气囊压紧机构设于所述夹推管机构和所述芯块上料机构之间。

4、作为一种可实施的方式,所述振动机架包括振动电机,所述振动电机安装在所述台面的下表面。

5、作为一种可实施的方式,所述v型支撑板表面开设有多条v型槽,所述v型槽通过垫块与所述过渡工作台的导向孔同高且正对。

6、作为一种可实施的方式,所述气囊压紧机构包括压紧气囊座、导轨连接板、导轨滑块组合、横梁、升降气缸安装板、升降气缸、转轴、导向块、摆动气缸、连接片、摆杆;所述压紧气囊座的槽内部安装有气囊,所述气囊压紧座旋转到所述v型支撑板上落下并对所述气囊充气以压紧外包壳管;所述导轨连接板通过螺钉连接在所述台面,所述导轨滑块组合安装在所述导轨连接板上,所述横梁的侧面与导轨滑块组合通过螺钉连接,所述升降气缸安装板通过螺钉安装在床身侧面,所述升降气缸安装在所述升降气缸安装板上,所述升降气缸的活塞杆通过耳轴方式连接在所述横梁下方;所述摆动气缸为压紧气囊座的摆动提供动力,左右各设置一组,所述摆动气缸的缸体通过连接板连接横梁的侧面靠下方位置,所述摆动气缸活塞与转轴下端连接;所述转轴共设置四组,两组所述转轴与摆动气缸的活塞相连,另外两组所述转轴在连接片和摆杆的带动下随动旋转,四组所述转轴均通过安装在所述横梁侧面的所述导向块导向,所述转轴头部安装所述压紧气囊座。

7、作为一种可实施的方式,所述进退气缸为双级气缸,第一级气缸的活塞杆固定在所述夹推管位置调节板,第二级气缸的缸体与第一级气缸的缸体连接。

8、作为一种可实施的方式,所述推管机构包括推管气缸、固定板、导向杆、可动板,所述导向杆设于所述固定板和所述可动板之间,所述推管气缸安装于所述固定板,所述推管气缸的活塞杆与所述可动板连接。

9、作为一种可实施的方式,所述可动板上设有双头螺杆,所述双头螺杆的一侧安装防松螺母,另一侧安装尼龙顶塞和弹簧。

10、作为一种可实施的方式,所述夹管机构包括2个上下布置的夹管气缸。

11、作为一种可实施的方式,所述夹管气缸的活塞杆上安装尼龙v型板。

12、作为一种可实施的方式,所述芯块料盘设于料盘支架上,与过渡工作台13同高且正对。

13、与现有技术相比,本实用新型提供的环形芯块装管装置具有以下有益效果:

14、本实用新型的环形芯块装管装置实现了通过振动装管方式同时对多根环形核燃料棒的芯块自动装管,保证了装管效率,降低了劳动强度。

技术特征:

1.一种环形芯块装管装置,其特征在于,包括振动机架(2)、台面(4),所述振动机架(2)上方安装所述台面(4),所述台面(4)上设有v型支撑板(5)、气囊压紧机构(6)、夹推管机构、芯块上料机构;所述夹推管机构设于所述台面(4)的尾端,包括推管机构和夹管机构;所述芯块上料机构设于所述台面(4)的首端,包括芯块料盘(12)和过渡工作台(13);所述v型支撑板(5)和所述气囊压紧机构(6)设于所述夹推管机构和所述芯块上料机构之间。

2.根据权利要求1所述的环形芯块装管装置,其特征在于,所述振动机架(2)包括振动电机(3),所述振动电机(3)安装在所述台面(4)的下表面。

3.根据权利要求1所述的环形芯块装管装置,其特征在于,所述v型支撑板(5)表面开设有多条v型槽,所述v型槽通过垫块与所述过渡工作台(13)的导向孔同高且正对。

4.根据权利要求1所述的环形芯块装管装置,其特征在于,所述气囊压紧机构(6)包括压紧气囊座(21)、导轨连接板(22)、导轨滑块组合(23)、横梁(24)、升降气缸安装板(25)、升降气缸(26)、转轴(27)、导向块(28)、摆动气缸(29)、连接片(30)、摆杆(31);所述压紧气囊座(21)的槽内部安装有气囊,所述压紧气囊座(21)旋转到所述v型支撑板(5)上落下并对所述气囊充气以压紧外包壳管(1);所述导轨连接板(22)通过螺钉连接在所述台面(4),所述导轨滑块组合(23)安装在所述导轨连接板(22)上,所述横梁(24)的侧面与导轨滑块组合(23)通过螺钉连接,所述升降气缸安装板(25)通过螺钉安装在床身侧面,所述升降气缸(26)安装在所述升降气缸安装板(25)上,所述升降气缸(26)的活塞杆通过耳轴方式连接在所述横梁(24)下方;所述摆动气缸(29)为压紧气囊座(21)的摆动提供动力,左右各设置一组,所述摆动气缸(29)的缸体通过连接板连接横梁(24)的侧面靠下方位置,所述摆动气缸(29)活塞与转轴(27)下端连接;所述转轴(27)共设置四组,两组所述转轴(27)与摆动气缸(29)的活塞相连,另外两组所述转轴(27)在连接片(30)和摆杆(31)的带动下随动旋转,四组所述转轴(27)均通过安装在所述横梁(24)侧面的所述导向块(28)导向,所述转轴(27)头部安装所述压紧气囊座(21)。

5.根据权利要求1所述的环形芯块装管装置,其特征在于,进退气缸(7)为双级气缸,第一级气缸的活塞杆固定在夹推管位置调节板(10),第二级气缸的缸体与第一级气缸的缸体连接。

6.根据权利要求1所述的环形芯块装管装置,其特征在于,所述推管机构包括推管气缸(8)、固定板(14)、导向杆(15)、可动板(16),所述导向杆(15)设于所述固定板(14)和所述可动板(16)之间,所述推管气缸(8)安装于所述固定板(14),所述推管气缸(8)的活塞杆与所述可动板(16)连接。

7.根据权利要求6所述的环形芯块装管装置,其特征在于,所述可动板(16)上设有双头螺杆(19),所述双头螺杆(19)的一侧安装防松螺母(20),另一侧安装尼龙顶塞(17)和弹簧(18)。

8.根据权利要求1所述的环形芯块装管装置,其特征在于,所述夹管机构包括2个上下布置的夹管气缸(9)。

9.根据权利要求8所述的环形芯块装管装置,其特征在于,所述夹管气缸(9)的活塞杆上安装尼龙v型板。

10.根据权利要求1所述的环形芯块装管装置,其特征在于,所述芯块料盘(12)设于料盘支架上,与过渡工作台(13)同高且正对。

技术总结

本技术提供了一种环形芯块装管装置,包括振动机架、台面,所述振动机架上方安装所述台面,所述台面上设有V型支撑板、气囊压紧机构、夹推管机构、芯块上料机构;所述夹推管机构设于所述台面的尾端,包括推管机构和夹管机构;所述芯块上料机构设于所述台面的首端,包括芯块料盘和过渡工作台;所述V型支撑板和所述气囊压紧机构设于所述夹推管机构和所述芯块上料机构之间。本技术的环形芯块装管装置实现了通过振动装管方式同时对多根环形核燃料棒的芯块自动装管,保证了装管效率,降低了劳动强度。

技术研发人员:刘宝桐,底乐,李超,何明融,邱启文,池旭娇,李强,孙永兵,冯超,梁建强

受保护的技术使用者:中核北方核燃料元件有限公司

技术研发日:20221213

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!