一种机器人形变驱动固相增材制造方法、装置及复合装甲

本发明涉及增材制造,特别是涉及一种机器人形变驱动固相增材制造方法、装置及复合装甲。

背景技术:

1、铝合金-陶瓷复合轻质装甲具有良好的抗冲击及加工性能,凭借较高的质量防护及空间防护系数,可有效平衡现代战争对装甲车辆轻量化及抗弹性能的双重要求。

2、现有的铝合金-陶瓷复合装甲有两种典型结构:一种为“铝合金-陶瓷-铝合金”层状结构,该结构满足了装甲的轻量化需求,但整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂。破碎的陶瓷块使得装甲的二次抗弹能力直线下降;另一种为基于铝装甲的陶瓷柱阵列排布结构,即于铝装甲板上加工出阵列排布的预制孔后,塞入陶瓷柱,最后再进行表面封装处理。该结构虽解决了陶瓷层的整体破碎问题,但陶瓷柱与铝基板间无冶金结合,连接强度差。铝装甲上大面积的预制孔削弱了装甲的整体刚度,在受到弹丸冲击后,预制孔处易应力集中而成为裂纹源,加速装甲的失效。于预制孔中塞入陶瓷柱再封装的工序亦较为繁杂,加工自动化难度大。并且,采用浇注或盖板焊接封装的方法难以实现立式工况下或多面三维立体结构的构件制备。

技术实现思路

1、本发明解决了铝-陶瓷复合装甲结构刚度不足、二次抗弹性能差、加工自动化难度大以及无法实现立式工况下或多面三维立体结构构件的制备问题。

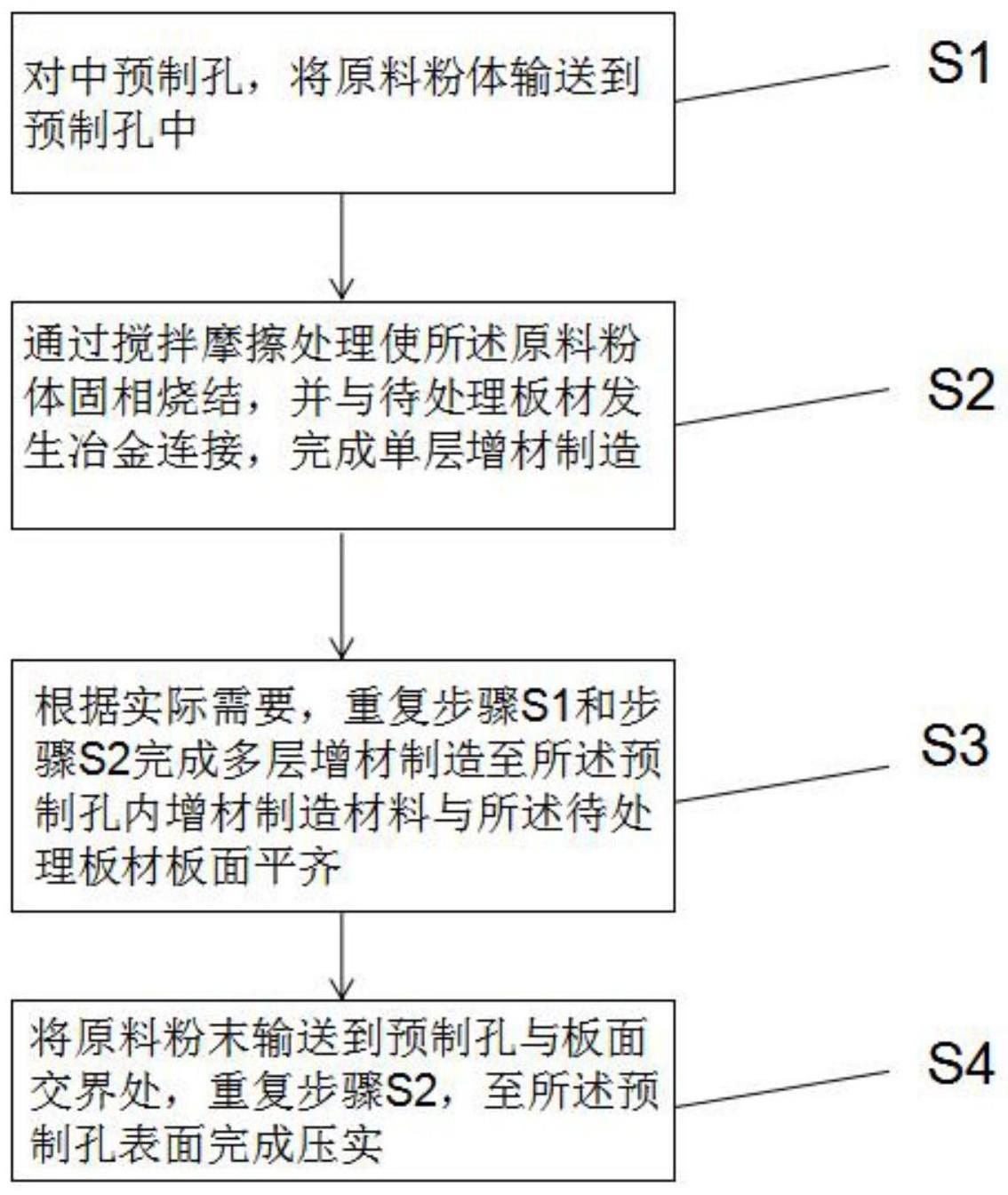

2、为解决上述问题,本发明提供一种机器人形变驱动固相增材制造方法,包括如下步骤:

3、步骤s1:对中预制孔,将原料粉体输送到预制孔中;

4、步骤s2:通过搅拌摩擦处理使所述原料粉体固相烧结,并与待处理板材发生冶金连接,完成单层增材制造;

5、步骤s3:根据实际需要,重复步骤s1和步骤s2完成多层增材制造至所述预制孔内增材制造材料与所述待处理板材板面平齐;

6、步骤s4:将原料粉末输送到预制孔与板面交界处,重复步骤s2,至所述预制孔表面完成压实。

7、进一步地,步骤s1中,所述原料粉体包括铝和增强相颗粒;所述增强相颗粒包括:sic颗粒、tic颗粒以及b4c颗粒及其对应晶须以及石墨烯、碳纳米管;所述增强相颗粒占所述原料粉体的比例为5%-98%。

8、进一步地,步骤s2中,所述搅拌摩擦处理包括:通过搅拌针搅拌摩擦所述原料粉体,使所述原料粉体发生高值应变。

9、进一步地,步骤s4中,所述预制孔与板面交界处包括:处于所述预制孔圆周上间隔至少90°的圆周阵列点位。

10、本发明所述的一种机器人形变驱动固相增材制造方法通过搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明还通过重复单层增材制造结合粉末种类及配比的调控,可实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本方法加工难度低,可适用于立式工况下或多面三维立体结构的构件制备。

11、为解决上述问题,本发明还提供一种机器人形变驱动固相增材制造装置,包括:

12、位移驱动模块,用于对中或到达预设位置,所述预设位置包括预制孔或预制孔与板面交界处;

13、原料输送模块,用于将原料粉体输送到所述预设位置;

14、形变驱动模块,用于搅拌摩擦处理所述预设位置的所述原料粉体使其发生固相烧结,并与待处理板材发生冶金连接。

15、进一步地,所述位移驱动模块包括柔性串联机器人和变距导向储料部,所述柔性串联机器人的工作端设有电主轴,所述变距导向储料部与所述电主轴连接,所述柔性串联机器人控制所述变距导向储料部对中或到达预设位置。

16、进一步地,所述原料输送模块包括送粉管、激光控制脉冲开关、感应器窗口、送粉机;所述激光控制脉冲开关和所述感应器窗口用于打开或关闭所述送粉机,实现所述原料粉体通过所述送粉管达到所述预设位置。

17、进一步地,所述形变驱动模块包括刀柄和搅拌针,所述搅拌针通过所述刀柄与所述电主轴连接,用于搅拌摩擦处理所述预设位置的所述原料粉体。

18、本发明所述的机器人形变驱动固相增材制造装置通过形变驱动模块搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明还通过位移驱动模块重复单层增材制造结合原料输送模块中粉末种类及配比的调控,实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本装置增材制造难度低,可适用于立式工况下或多面三维立体结构的构件制备。

19、为解决上述问题,本发明还提供一种机器人形变驱动固相增材制造复合装甲,复合装甲的装甲板内阵列分布增材制造陶瓷柱体,所述增材制造陶瓷柱体为通过如上所述的机器人形变驱动固相增材制造方法制备。

20、进一步地,所述复合装甲的结构包括平面结构或多面三维立体结构。

21、本发明所述的机器人形变驱动固相增材制造复合装甲相对于现有技术的优势与所述机器人形变驱动固相增材制造方法相对于现有技术的优势相同,在此不再赘述。

技术特征:

1.一种机器人形变驱动固相增材制造方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的机器人形变驱动固相增材制造方法,其特征在于,步骤s1中,所述原料粉体包括铝和增强相颗粒;所述增强相颗粒包括:sic颗粒、tic颗粒以及b4c颗粒及其对应晶须以及石墨烯、碳纳米管;所述增强相颗粒占所述原料粉体的比例为5%-98%。

3.根据权利要求1所述的机器人形变驱动固相增材制造方法,其特征在于,步骤s2中,所述搅拌摩擦处理包括:通过搅拌针(202)搅拌摩擦所述原料粉体,使所述原料粉体发生高值应变。

4.根据权利要求1所述的机器人形变驱动固相增材制造方法,其特征在于,步骤s4中,所述预制孔与板面交界处包括:处于所述预制孔圆周上间隔至少90°的圆周阵列点位。

5.一种机器人形变驱动固相增材制造装置,其特征在于,包括:

6.根据权利要求5所述的机器人形变驱动固相增材制造装置,其特征在于,所述位移驱动模块包括柔性串联机器人(1)和变距导向储料部(3),所述柔性串联机器人(1)的工作端设有电主轴,所述变距导向储料部(3)与所述电主轴连接,所述柔性串联机器人(1)控制所述变距导向储料部(3)对中或到达预设位置。

7.根据权利要求5所述的机器人形变驱动固相增材制造装置,其特征在于,所述原料输送模块(4)包括送粉管(401)、激光控制脉冲开关(402)、感应器窗口(403)、送粉机(404);所述激光控制脉冲开关(402)和所述感应器窗口(403)用于打开或关闭所述送粉机(404),实现所述原料粉体通过所述送粉管(401)达到所述预设位置。

8.根据权利要求6所述的机器人形变驱动固相增材制造装置,其特征在于,所述形变驱动模块(2)包括刀柄(201)和搅拌针(202),所述搅拌针(202)通过所述刀柄(201)与所述电主轴连接,用于搅拌摩擦处理所述预设位置的所述原料粉体。

9.一种机器人形变驱动固相增材制造复合装甲,其特征在于,复合装甲的装甲板内阵列分布增材制造陶瓷柱体,所述增材制造陶瓷柱体为通过权利要求1-4任一项所述的机器人形变驱动固相增材制造方法制备。

10.根据权利要求9所述的机器人形变驱动固相增材制造复合装甲,其特征在于,所述复合装甲的结构包括平面结构或多面三维立体结构。

技术总结

本发明公开了一种机器人形变驱动固相增材制造方法、装置及复合装甲,涉及增材制造技术领域,其中,机器人形变驱动固相增材制造方法包括:步骤S1:对中预制孔,将原料粉体输送到预制孔中;步骤S2:通过搅拌摩擦处理使所述原料粉体固相烧结,并与待处理板材发生冶金连接,完成单层增材制造;步骤S3:根据实际需要,重复步骤S1和步骤S2完成多层增材制造至所述预制孔内增材制造材料与所述待处理板材板面平齐;步骤S4:将原料粉末输送到预制孔与板面交界处,重复步骤S2,至所述预制孔表面完成压实。本发明提高了装甲结构的刚度和二次抗弹性能,同时本方法加工难度低,可适用于立式工况下或多面三维立体结构的构件制备。

技术研发人员:黄永宪,冒冬鑫,孟祥晨,谢聿铭,张泽宇,王伟

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!