一种复合硬毡及其制备方法与流程

本申请涉及复合材料,特别涉及一种复合硬毡及其制备方法。

背景技术:

1、目前市面上现有的硬毡分为两种,分别为整体硬毡和层压硬毡。整体硬毡一般通过碳纤维长丝短切铺网制成网胎,再经过针刺成型,然后浸渍树脂,热固化后,再碳化和石墨化制成;层压固化毡是将软毡(碳毡或石墨毡)层间涂覆树脂,层层粘合,之后再浸渍树脂,热固化后,再碳化和石墨化制成。

2、这两种固化毡如果直接充当炉膛内壁或者安装在炉门,一般都需要在固化毡表面贴附石墨纸、碳布或先贴碳布,再贴石墨纸。贴附碳布的目的主要是:(1)增加硬毡的强度;(2)改善硬毡表面的平整性;(3)防护硬毡,防止磕碰摩擦损伤。贴石墨纸的目的主要是:(1)增加硬毡光洁度;(2)密封硬毡,防止挥发物质污染炉膛;(3)起到红外反射作用,减少热量损失,增加保温性能。

3、但现有方案存在以下几个问题:(1)碳布和石墨纸的强度较差,尤其石墨纸,基本不耐剐蹭,在装炉施工或者进出物料时极为容易划伤;(2)碳布和石墨纸不耐氧化,尤其在炉门口位置,极为容易被氧化;(3)在生产硬毡过程中,贴附碳纤维布或石墨纸时可能存在施胶不均匀的情况,在使用过程中连续的热胀冷缩容易使碳纤维布或石墨纸发生分层脱落现象。

技术实现思路

1、本申请为了解决上述技术问题,提供一种复合硬毡及其制备方法,延长了硬毡的使用寿命,性价比更高。

2、第一方面,本申请提供了一种复合硬毡,是采用以下技术方案得以实现的。

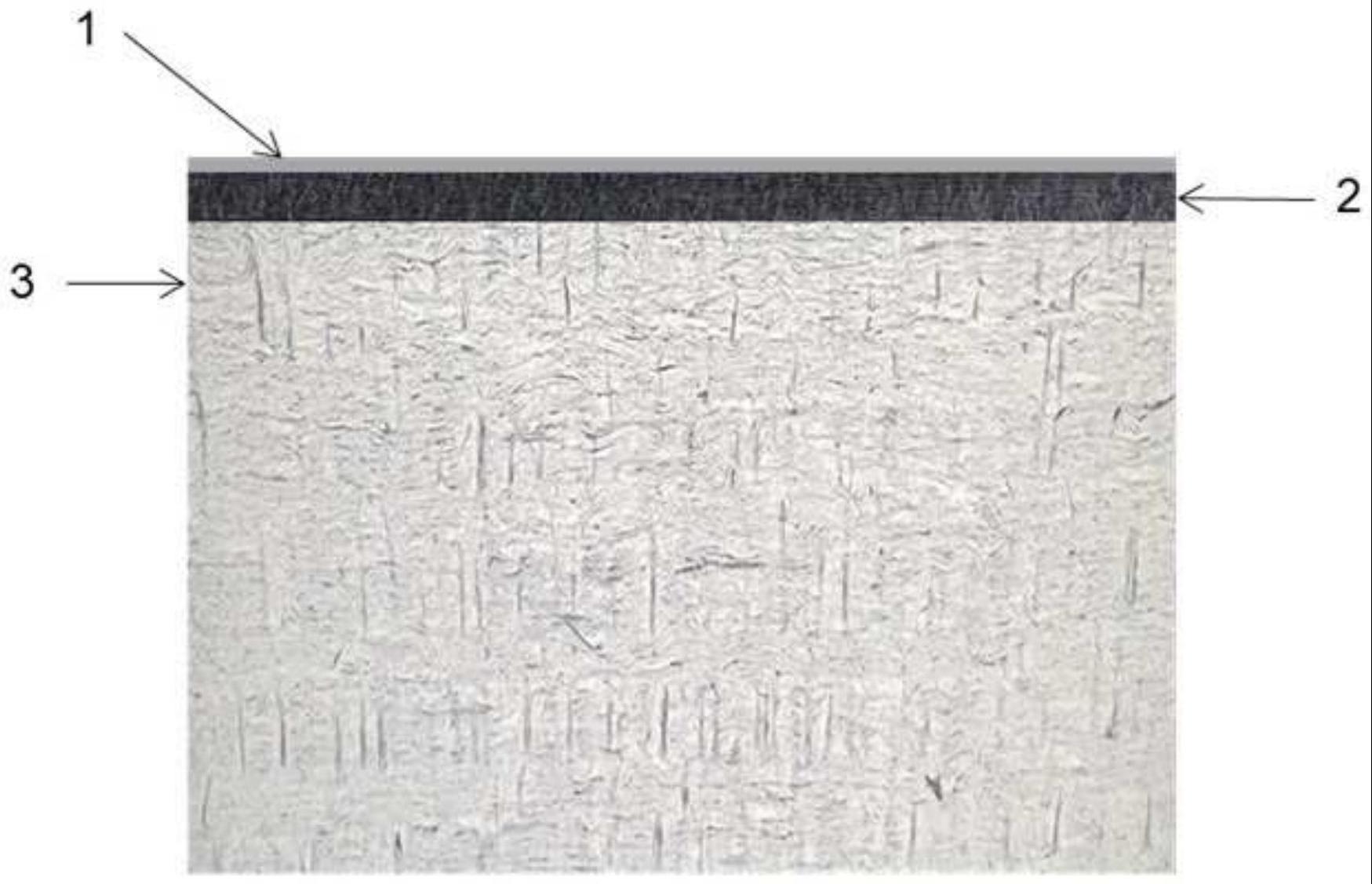

3、一种复合硬毡,包括硬毡层,在硬毡层的单侧或两侧形成碳碳复合材料外壳层,在位于复合硬毡外侧面的碳碳复合材料外壳层上形成防护涂层。

4、第二方面,本申请提供了一种复合硬毡的制备方法,是采用以下技术方案得以实现的。

5、一种上述复合硬毡的制备方法,包括以下步骤:

6、s1.制备未碳化的树脂基硬毡;

7、s2.制备碳碳复合材料外壳;

8、s3.通过刷涂树脂将碳碳复合材料外壳与未碳化的树脂基硬毡粘合,再在碳碳复合材料外壳层上涂覆防护涂层浆料;

9、s4.高温将全部树脂固化,再经过碳化、石墨化制成复合硬毡成品坯料,机加工成型。

10、进一步的,步骤s1中,未碳化的树脂基硬毡的制备方法如下:将碳纤维长丝短切,经过针刺制成碳纤维网胎,将碳纤维网胎层层铺叠整体针刺,然后浸渍树脂并将树脂加热固化,制备得到未碳化和石墨化的整体针刺固化硬毡。

11、更进一步的,碳纤维网胎层层铺叠的层间密度为5-15层/cm;整体针刺密度为10-20针/cm2;未碳化和石墨化的整体针刺固化硬毡的密度为0.12-0.2g/cm3。

12、进一步的,步骤s1中,未碳化的树脂基硬毡的制备方法如下:选用石墨化的pan基或粘胶基石墨毡,通过树脂将软毡层层粘合,然后浸渍树脂并将树脂加热固化,制备得到未碳化和石墨化的层压固化硬毡。

13、更进一步的,石墨化的pan基或粘胶基石墨毡的厚度为2-10mm;未碳化和石墨化的层压固化硬毡的密度为0.2-0.3g/cm3。

14、进一步的,步骤s2中,碳碳复合材料外壳的制备方法如下:

15、a.将碳纤维长丝经过拉丝铺设制成碳纤维布;

16、b.将碳纤维长丝短切,经过针刺制成碳纤维网胎;

17、c.将碳纤维布和碳纤维网胎交替铺叠,整体针刺得到预制体;其中,碳纤维布的质量占比为20%-80%,其余为碳纤维网胎;针刺密度为20-50针/cm2,层间密度10-20层/cm,预制体密度为0.4-0.5g/cm3;

18、d.将预制体浸渍树脂,然后热压固化得到碳碳复合材料外壳(层间密度为8-20层/cm),碳碳复合材料外壳的厚度为3-10mm。

19、进一步的,步骤s2中,碳碳复合材料外壳的制备方法如下:

20、a.将碳纤维长丝经过拉丝铺设制成碳纤维布;

21、b.通过刷涂树脂将碳纤维布层层粘合铺叠,层间密度为10-20层/cm;

22、c.再浸渍树脂,然后热压固化得到碳碳复合材料外壳(层间密度为8-20层/cm),碳碳复合材料外壳的厚度为3-10mm。

23、进一步的,步骤s3中,所述防护涂层浆料包括以下质量百分数的组分:

24、

25、更进一步的,所述粉体包括碳化硅粉和碳素导电粉体,碳化硅粉和碳素导电粉体的质量比为(1-4):1;所述碳素导电粉体选用石墨粉、碳纳米管粉、石墨烯粉、炭黑粉、碳纤维粉中的一种或几种的混合粉。

26、更进一步的,所述成膜剂选用醇类物质。

27、更进一步的,所述分散剂选用聚季铵盐类表面活性剂或非离子型高分子表面活性剂。

28、更进一步的,所述消泡剂选用醇类或改性有机硅类消泡剂。

29、更进一步的,所述增稠剂选用非离子型高分子聚合物。

30、更进一步的,所述流平剂为聚醚改性有机硅高分子聚合物。

31、进一步的,步骤s4中,固化温度为100-300℃,固化时间为20-60min。

32、进一步的,步骤s4中,碳化温度为800-1600℃,碳化升温速率为3-15℃/min,至最高温度的保温时间为30-200min,降温时断电进行自然冷却降温;石墨化温度为1700-2800℃,石墨化升温速率为3-15℃/min,至最高温度的保温时间为30-200min,降温时断电进行自然冷却。

33、本申请具有以下有益效果。

34、1.本申请复合硬毡表层由高强度的碳碳复合材料构成,因此该硬毡的结构强度较高,具有较高的抗压和抗弯折强度(弯折强度≥3mpa;抗压强度≥5mpa),且耐摩擦,在装炉施工或者进出物料时不会被划伤;

35、2.本申请复合硬毡表层的碳碳复合材料具有较高的抗氧化性,加上涂覆有防护涂层,因此具有更高的抗氧化性;

36、3.本申请复合硬毡表层的碳碳复合材料是整张覆盖在外部,在使用过程中不会出现分层脱落现象;

37、4.本申请复合硬毡表层的防护涂层经过表层磨面打磨,具有和石墨纸同样光洁的表面,可以起到红外反射作用,减少热量损失,增加保温性能;

38、5.本申请复合硬毡表层的碳碳复合材料本身具有较为致密的密度,加上更为致密的防护涂层,密封硬毡,防止挥发物质污染炉膛。

技术特征:

1.一种复合硬毡,包括硬毡层,其特征在于:在硬毡层的单侧或两侧形成碳碳复合材料外壳层,在位于复合硬毡外侧面的碳碳复合材料外壳层上形成防护涂层。

2.一种权利要求1所述复合硬毡的制备方法,其特征在于:包括以下步骤:

3.根据权利要求2所述的一种复合硬毡的制备方法,其特征在于:步骤s1中,未碳化的树脂基硬毡的制备方法如下:将碳纤维长丝短切,经过针刺制成碳纤维网胎,将碳纤维网胎层层铺叠整体针刺,然后浸渍树脂并将树脂加热固化,制备得到未碳化和石墨化的整体针刺固化硬毡。

4.根据权利要求3所述的一种复合硬毡的制备方法,其特征在于:碳纤维网胎层层铺叠的层间密度为5-15层/cm;整体针刺密度为10-20针/cm2;未碳化和石墨化的整体针刺固化硬毡的密度为0.12-0.2g/cm3。

5.根据权利要求2所述的一种复合硬毡的制备方法,其特征在于:步骤s1中,未碳化的树脂基硬毡的制备方法如下:选用石墨化的pan基或粘胶基石墨毡,通过树脂将软毡层层粘合,然后浸渍树脂并将树脂加热固化,制备得到未碳化和石墨化的层压固化硬毡。

6.根据权利要求5所述的一种复合硬毡的制备方法,其特征在于:石墨化的pan基或粘胶基石墨毡的厚度为2-10mm;未碳化和石墨化的层压固化硬毡的密度为0.2-0.3g/cm3。

7.根据权利要求2所述的一种复合硬毡的制备方法,其特征在于:步骤s2中,碳碳复合材料外壳的制备方法如下:

8.根据权利要求2所述的一种复合硬毡的制备方法,其特征在于:步骤s2中,碳碳复合材料外壳的制备方法如下:

9.根据权利要求2所述的一种复合硬毡的制备方法,其特征在于:步骤s3中,所述防护涂层浆料包括以下质量百分数的组分:

10.根据权利要求9所述的一种复合硬毡的制备方法,其特征在于:所述粉体包括碳化硅粉和碳素导电粉体,碳化硅粉和碳素导电粉体的质量比为(1-4):1;所述碳素导电粉体选用石墨粉、碳纳米管粉、石墨烯粉、炭黑粉、碳纤维粉中的一种或几种的混合粉。

技术总结

本申请公开了一种复合硬毡及其制备方法。制备方法步骤如下:分别制备碳碳复合材料外壳和未碳化的树脂基硬毡,通过刷涂树脂将碳碳复合材料外壳与未碳化的树脂基硬毡粘合,再在碳碳复合材料外壳层外涂覆防护涂层浆料;高温将全部树脂固化,使碳碳复合材料外壳与硬毡粘合成一个整体,同时也固化了防护涂层浆料,使其在碳碳复合材料外壳层形成一层以碳化硅为主的防护涂层;再经过碳化石墨化制成复合硬毡成品坯料,最后机加工成型。本申请制备得到的复合硬毡结构强度较高,具有较高的抗压和抗弯折强度和较好的抗氧化性和耐摩擦性,应用前景广阔。

技术研发人员:庹凯泓,茆胜,齐力然,贾国强,刘卓,周银明

受保护的技术使用者:嘉兴纳科新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!