超高分子导温面料及加工工艺的制作方法

本发明涉及一种超高分子导温面料及加工工艺。

背景技术:

1、凉感面料具有吸湿排汗、干爽及凉爽、瞬间降温等特点,与人体接触时能迅速导出皮肤表面水分与热量,保持皮肤表面干爽与清凉,使衣服成为人体天然的贴身空调,使人们在炎热夏天增加感受清爽美好的世界。

2、市场存在的凉感面料大部分都是通过采用助剂体现,存在凉感性能较弱等缺陷,而且在洗涤后助剂减弱后凉感的作用更是微乎其微,而且由于其采用材质、工艺等原因,凉感面料在通过机洗后容易断裂,而且久用之后更是容易沾染油脂,易起球,起球部分会随时使用时间越来越大,给客户带来不好的体验。

技术实现思路

1、本发明的目的在于克服现有技术中存在的上述不足,而提供一种超高分子导温面料加工工艺,制得的面料具有结构牢固、质感光滑具有凉感,透气,防止起毛起球等优点。

2、本发明解决上述问题所采用的技术方案是:一种超高分子导温面料的加工工艺如下:

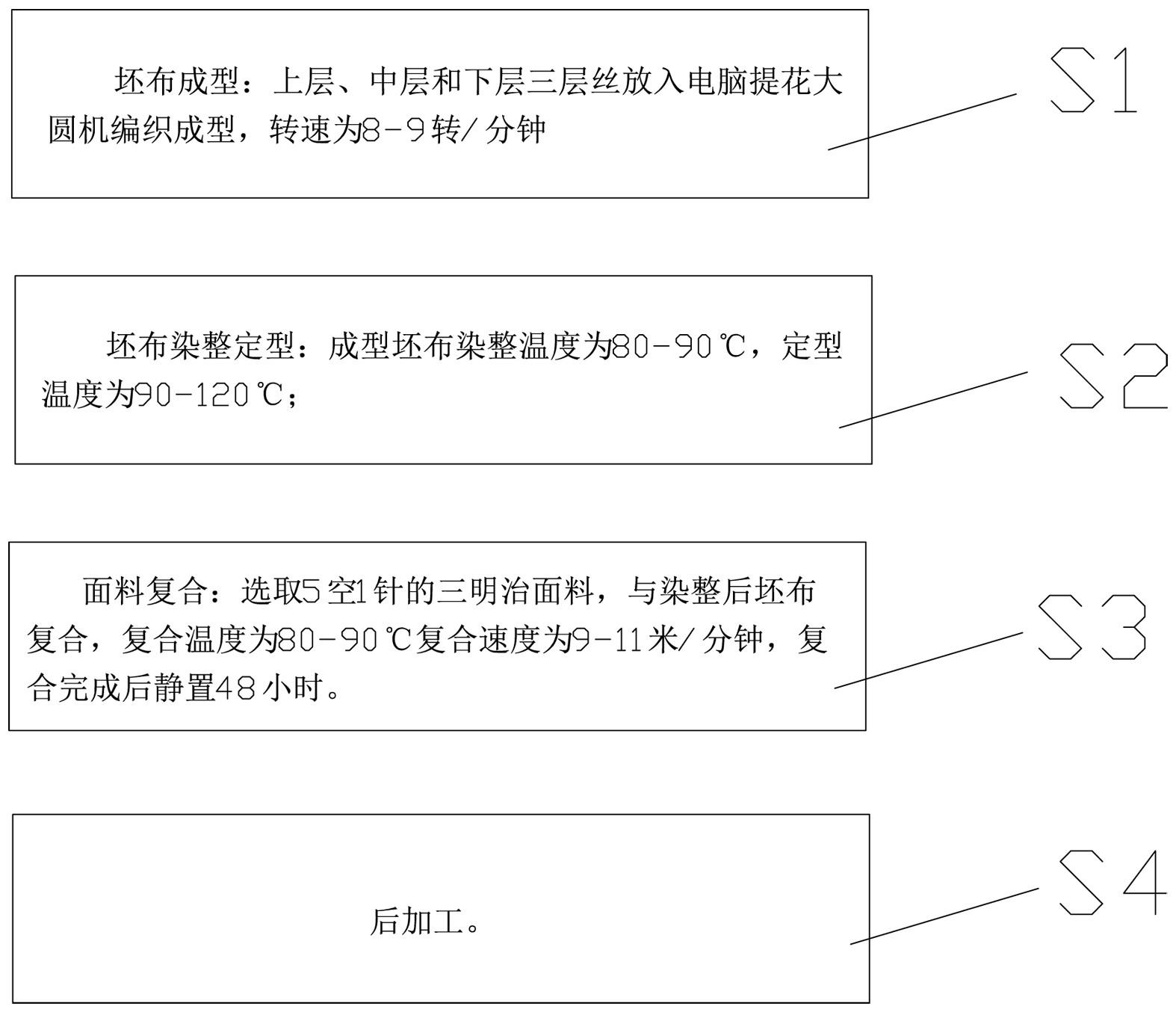

3、s1、坯布成型:上层选取350d的100%超高分子量聚乙烯纤维丝,中层选取30s/3复合服饰缝纫线,下层选取150d的dty低弹丝+75d氨纶丝的混合丝,将上层、中层和下层三层丝放入电脑提花大圆机编织成型,转速为8-9转/分钟;

4、s2、坯布染整定型:成型坯布染整温度为80-90℃,定型温度为90-120℃;

5、s3、面料复合:选取5空1针的三明治面料,与染整后坯布复合,复合温度为80-90℃复合速度为9-11米/分钟,复合完成后静置48小时去除异味、胶水干燥。

6、s4、后加工,包括机械裁剪、采用拉筒三针包缝车包等后加工。

7、作为优选,所述中层为空气层,采用中间夹丝结构,中间夹丝为复合服饰缝纫线,与市场上常见的采用高弹丝作为中间层相比较,本发明具有防止起毛起球,结构强度高,不易断裂等优点。

8、作为优选,所述坯布和三明治面料复合采用水性聚氨酯胶水。加工过程无毒、更加环保。

9、作为优选,上层面纱占整个面料比例为40-44%。

10、作为优选,中层中间夹丝占整个面料比例为40-44%。

11、作为优选,下层底纱占整个面料比例为16-20%。

12、作为优选,所述下层的氨纶丝占整个面料比例为3%;所述下层的氨纶丝占下层纱比例为1-2%。

13、通过本发明加工的超高分子导温面料,坯布采用三层结构形成,并复合三明治面料,质感光滑,手感极佳,表面具有凉感,整体可降低3-5℃的凉感。

14、本发明采用5空1针的三明治面料复合在坯布下层,三明治面料采用中间支撑纱连接上、下两层透气层结构,使得面料整体具有良好的通风、透气、排湿、散热等性能。

技术特征:

1.一种超高分子导温面料的加工工艺,其特征在于:

2.根据权利要求1所述的超高分子导温面料的加工工艺,其特征在于:所述中层为空气层,采用中间夹丝结构。

3.根据权利要求1所述的超高分子导温面料的加工工艺,其特征在于:所述坯布和三明治面料复合采用水性聚氨酯胶水。

4.根据权利要求1所述的超高分子导温面料的加工工艺,其特征在于:上层面纱占整个面料比例为40-44%。

5.根据权利要求2所述的超高分子导温面料的加工工艺,其特征在于:中层中间夹丝占整个面料比例为40-44%。

6.根据权利要求1所述的超高分子导温面料的加工工艺,其特征在于:下层底纱占整个面料比例为16-20%。

7.根据权利要求6所述的超高分子导温面料的加工工艺,其特征在于:所述下层的氨纶丝占整个面料比例为3%;所述下层的氨纶丝占下层纱比例为1-2%。

8.一种超高分子导温面料,其特征在于:采用如权利要求1-7任一项所述的加工工艺加工而成。

技术总结

本发明涉及一种超高分子导温面料加工工艺,坯布上层选取350D的100%超高分子量聚乙烯纤维丝,中层选取30S/3复合服饰缝纫线,下层选取150D的DTY低弹丝+75D氨纶丝的混合丝,通过电脑提花大圆机编织成型,并复合三明治面料而成,通过本发明加工的超高分子导温面料,质感光滑,手感极佳,表面具有凉感,整体可降低3‑5℃的凉感。

技术研发人员:朱根兴,李金松,朱增飞,秦丽君,张雷钢,沈亚伟

受保护的技术使用者:共利新材料(浙江)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!