一种卡片基材的结构及制作工艺的制作方法

本发明属于卡片基材的结构及制作领域,具体涉及一种卡片基材的结构特点及制作此类型卡片基材所需的相关工艺。

背景技术:

1、当前,塑料卡片作为信息传递的载体或一种包装、宣传的媒介,越来越多地被不同的人群或商业主体所接受,其使用场景越来越多,遍布各行各业,尤其是在商务社交、消费性会员卡、产品包装用料等领域使用越来越普遍。随着经济生活水平的不断提升,由于此类材料使用消费群体的特殊性,其在材质方面的美观性、健康性、环保性等有比较高的要求。然而,现有技术在这些方面均有所欠缺,尤其存在卡片基材本身容易出现的弯曲、翘曲等不美观的现象,同时也由于并非绿色材料,故对生态环境存在负面影响,且不利于使用者的健康。因此,为突破以上技术瓶颈,发明者独辟蹊径,相对现有技术而言重新设计了卡片基材的结构组成,同时提出了更加高效、更加环保、在品质效果方面有显著进步的制作工艺,以满足更加市场多元化的需求。

技术实现思路

1、一、发明总体思路

2、为克服以上背景技术所述的缺陷,本发明提出了一种特殊的卡片基材的结构,即区别于传统的简单地将镭射膜与基片进行粘合,而由于为了获得更好的粘合效果,通常需要高温作用的条件下,才能使粘合剂更好地与镭射膜及基片相结合,而在高温的作用下,基片、镭射膜、镭射膜的保护薄膜收缩比并不致,导致高温冷却后发生方向不一致及大小不一的形变,从而使基片、镭射膜、镭射膜的保护薄膜在冷却定形后,由于不同的内应力的释放,相互之间在不同方向的拉扯而最后产生弯曲、翘曲等不美观的问题,这种现象在温度冷却后很长时间,甚至已经使用至现实场景中时,由于其内应力的突然释放而有不同程度的产生。因此,本发明主要提出了一种在镭射膜与基片进行粘合后,便一般用来对卡片镭射膜进行保护的薄膜撕去后(被撕除保护薄膜的镭射膜称为镭射层),而用在表面均匀覆盖一层由uv油、防划伤油、热固油墨等构成的保护涂层取而代之。由于该保护涂层是最后才被覆盖在被去除掉保护薄膜的镭射膜上,即镭射层上,其并不需要再经历高温加热,故并不会像保护薄膜那样发生变形,而正因其变形小,加之凝结而成为整体的保护涂层由于内部的延展性较大,使得最终基片、镭射层、保护涂层成为了一个有机整体,便也具有了方向比较统一的力学性能,从而不再像传统卡片基材结构及采用的工艺制作方法所获得的卡片基材那样存在弯曲、翘曲等不良现象。这是发明者成功克服了对习以为常的保护薄膜应用的技术偏见,创造性地使用了更加具有美观和防护效果的保护涂层而实现的显著的技术进步。

3、二、发明具体内容

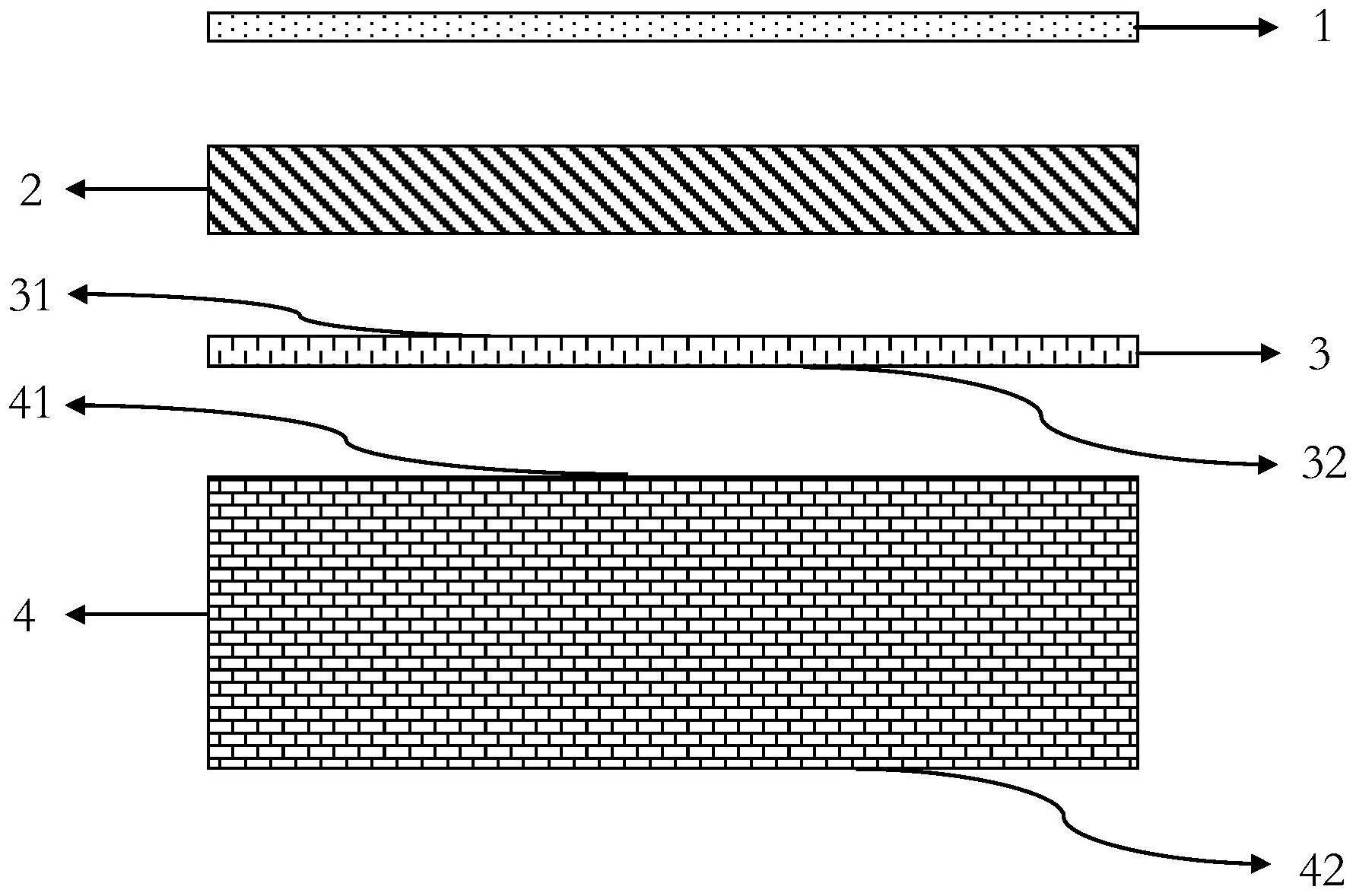

4、本发明申请提供了一种卡片基材的结构及制作工艺,组成部分包括基片,所述的基片的材质为塑料或纸或铁或木材,所述的基片上覆盖无保护薄膜的镭射膜,所述无保护薄膜的镭射膜即为镭射层,所述的基片与所述的镭射层通过粘合剂进行粘合,所述的镭射层上方覆盖保护涂层。

5、进一步地,,所述保护涂层的材质构成包括uv油或热固油墨或防划伤哑油或防划伤光油。

6、进一步地,所述的基片塑料材质为pvc或abs。

7、进一步地,所述的基片塑料材质为pet或pla。

8、进一步地,所述的镭射膜为镭射镀铝膜。

9、进一步地,所述的镭射镀铝膜的镀铝层厚度控制在150-450a。

10、进一步地,所述的粘合剂为uv胶,所述的uv胶厚度为10-30μm。

11、进一步地,所述的粘合剂为热熔胶或水性胶或油性胶或ab胶等,所述的热熔胶或水性胶或油性胶或ab胶厚度均为10-30μm。

12、进一步地,所述的保护涂层厚度为5-30μm。

13、本发明提供了一种卡片基材的制作工艺,具体包括如下步骤:

14、s1:将镭射膜的反面(方向与镭射层反面一致)与基片正面进行无缝贴合

15、s2:将镭射膜的正面(方向与镭射层正面一致)所附的保护薄膜分离出去

16、s3:对无保护薄膜的镭射层的正面均匀覆盖一层保护涂

17、优选地,所述步骤s1之前还包括步骤s0:将镭射膜的反面均匀涂抹一层粘合剂,并对镭射膜的反面加热至温度为50-100度,所述步骤s2同时还包括对对贴合部分的粘合剂加热至温度为20-40度。

18、优选地,所述步骤s1之前还包括步骤s0:将镭射膜的反面均匀涂抹一层uv胶,厚度为10-30μm,并通过紫外线光照射镭射膜反面的uv胶。

19、优选地,所述步骤s1还可以为:将镭射膜的反面与基片具有粘合剂的一面进行无缝贴合,同时对贴合部分的粘合剂加热至温度为160度-230度。

20、三、发明实现效果

21、通过以上的发明具体实现的方法,既能够解决传统的卡片基材所产生弯曲、翘曲等不美观的问题,同时由于采用更环保可分解、健康无毒的材料进行制作,如聚乳酸类材料、纸等,因此其所用材料绿色环保,故此卡片基材兼具外观价值、经济价值、环保价值及推广价值,实现了较大的发明效果。

技术特征:

1.一种卡片基材的结构及制作工艺,包括基片,其特征在于,所述的基片的材质为塑料或纸或金属或木,所述的基片上覆盖无保护薄膜的镭射膜,所述无保护薄膜的镭射膜即为镭射层,所述的基片与所述的镭射层通过粘合剂进行粘合,所述的镭射层上方覆盖保护涂层。

2.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述保护涂层的材质构成包括uv油或热固油墨或防划伤哑油或防划伤光油。

3.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的基片塑料材质为pvc或abs。

4.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的基片塑料材质为pet或pla。

5.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的镭射膜为镭射镀铝膜。

6.根据权利要求5所述的卡片基材的结构及制作工艺,其特征在于,所述的镭射镀铝膜的镀铝层厚度控制在150-450a。

7.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的粘合剂为uv胶,所述的uv胶厚度为10-30μm。

8.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的粘合剂为热熔胶或水性胶或油性胶或ab胶等,所述的热熔胶或水性胶或油性胶或ab胶厚度均为10-30μm。

9.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于,所述的保护涂层厚度为5-30μm。

10.根据权利要求1所述的卡片基材的结构及制作工艺,其特征在于:所述制作工艺包括如下步骤:

11.根据权利要求10所述的卡片基材的结构及制作工艺,其特征在于,所述步骤s1之前还包括步骤s0:将镭射膜的反面均匀涂抹一层粘合剂,并对镭射膜的反面加热至温度为50-100度,所述步骤s1同时还包括对无缝贴合部分的粘合剂加热至温度为20-40度。

12.根据权利要求10所述的卡片基材的结构及制作工艺,其特征在于,所述步骤s1之前还包括步骤s0:将镭射膜的反面均匀涂抹一层uv胶,厚度为10-30μm,并通过紫外线光照射镭射膜反面的uv胶。

13.根据权利要求10所述的卡片基材的结构及制作工艺,其特征在于,所述步骤s1还可以为:将镭射膜的反面与基片具有粘合剂的一面进行无缝贴合,同时对贴合部分的粘合剂加热至温度为160度-230度。

技术总结

本发明公开的是一种卡片基材的结构及制作工艺,此卡片基材的结构及制作工艺解决了传统卡片基材广泛存在弯曲或翘曲问题,且具有绿色环保、可回收、可降解、价格低廉等特点,其适用于IC卡、会员卡、银行卡、信用卡、名片等卡片基材,以及可适用于礼物包装、产品包装等包装材料方面。该卡片基材的结构特点主要在于是将镭射膜上所覆盖的保护薄膜撕除后,对无保护薄膜的镭射层表面再均匀覆盖一层保护油,以解决因收缩比不一致而产生表面弯曲或翘曲的不良问题。同时,为配合制作卡片基材的特殊结构,其制作工艺特点也在于其撕除了镭射膜上的保护薄膜,而对无保护薄膜的镭射层表面均匀覆盖了一层保护油。

技术研发人员:许贵贤

受保护的技术使用者:许贵贤

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!