一种采用机械化装药的隧道掌子面爆破结构及爆破方法与流程

本发明属于隧道施工,特别涉及一种采用机械化装药的隧道掌子面爆破结构及爆破方法。

背景技术:

1、目前国内外山岭隧道施工还是以传统的钻爆法施工为主,隧道装药还是采用人工安装成品药卷爆破的方式。目前中国国内的隧道,现场普遍还是采用人工+工作台架的方法,例如,某单线铁路隧道开挖断面大概在70m2左右,设计170个炮孔,需要13个人装药,装药2个小时左右,不仅作业环境差,而且由于开挖台阶很难紧贴岩面,造成人工安装药卷需要危险作业,安全风险高,作业时间长。因此,需要研究和推广机械化装药技术,解决目前现有药卷采用人工+台架装药带来的劳动强度大、作业人员多和安全风险大的难题。

2、现有的隧道为了控制隧道超挖,多采用光面爆破技术,光面爆破的技术要点就是周边孔要采用不耦合装药结构,常通过采用小直径药卷和间隔装药技术,实现周边孔的光面爆破,近年来发展起来的周边聚能光面爆破技术的推广,可以减少周边孔的数量,通过聚能效应,提升了光爆效果,由于目前成品药卷直径都是通用型号,直径较大,往往需要提前将成品药卷加工好,然后装入聚能管中,不仅增加了前置工序,而且也存在安全问题。而对于目前国内外已知的机械化装药技术,多采用装药台车进行装药作业,但由于周边孔药量一般较少,而且为了取得好的光爆效果,需要采用不偶和装药结构,因此,多采用通过控制注药的速度来控制装药长度和不耦合装药,但注药工艺也难以精确控制装药长度和装药均匀程度,但考虑到炮孔可能存在局部碎渣或塌孔,这样的装药结构起爆可靠性较差,容易造成达不到临界直径造成超过殉爆距离而盲炮。

3、因此,针对隧道采用散装炸药或混装炸药技术的光面爆破控制难题,为了提高光爆效果,结合聚能管爆破技术,本发明提出了一种采用机械化装药的隧道掌子面爆破结构及爆破方法,为隧道机械化装药的周边孔光面爆破控制提供了一种方法。

技术实现思路

1、针对上述问题,本发明的目的是提供一种采用机械化装药的隧道掌子面爆破结构及爆破方法,以解决机械化装药方法周边孔光面爆破控制难的技术难题,克服机械化装药方法周边孔难以实现不偶装药的缺点,通过装药台车可以实现掌子面全覆盖装药,同时实现了根据炮孔功能,进行针对性炸药密度设置,掏槽孔、扩槽孔、抬炮孔及底板孔采用高密度炸药,辅助孔和压炮孔采用中等密度炸药,内圈孔采用较低密度炸药,周边孔采用低密度炸药,采用数码雷管实现精准爆破设计,通过采用聚能管结构,实现聚能爆破效果,不仅减少周边孔数量,而且能降低围岩损伤,提高光爆效果,减少隧道超挖。

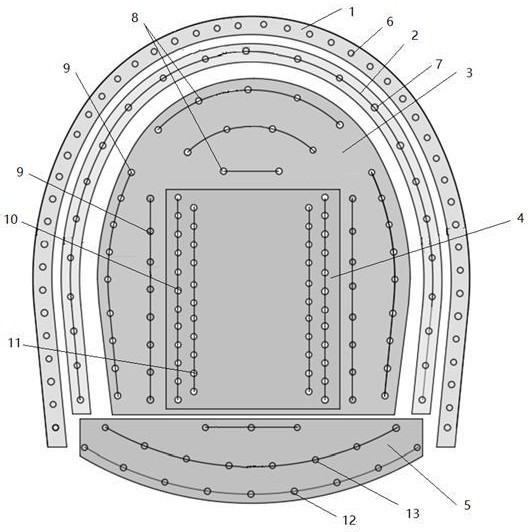

2、本发明的技术方案在于:一种采用机械化装药的隧道掌子面爆破结构,包括位于隧道掌子面开挖轮廓边缘的第一炸药爆破区、位于隧道掌子面底部的第五炸药爆破区以及位于隧道掌子面中心的第四炸药爆破区,所述第一炸药爆破区与第四炸药爆破区之间依次设有第二炸药爆破区和第三炸药爆破区,所述第一炸药爆破区内均布有多个周边孔,所述第二炸药爆破区内均布有多个内圈孔,所述第三炸药爆破区位于所述第四炸药爆破区上方的位置均布有多个压炮孔,所述第三炸药爆破区位于所述第四炸药爆破区两侧的位置均布有多个辅助孔,所述第四炸药爆破区为矩形,所述第四炸药爆破区沿矩形竖向对称轴线两侧分别设置有竖直排列的多个掏槽孔和扩槽孔,所述第五炸药爆破区内靠近所述第四炸药爆破区一侧设有多个抬炮孔,所述第五炸药爆破区底部设有多个底板孔。

3、所述第四炸药爆破区和第五炸药爆破区采用高密度乳化炸药,高密度乳化炸药的密度可取为1.1~1.25kg/l;所述第三炸药爆破区采用中等密度乳化炸药,中等密度乳化炸药的密度可取为0.9~1.1kg/l;所述第二炸药爆破区采用较低密度乳化炸药,较低密度乳化炸药的密度可取为0.8~1.0kg/l;所述第一炸药爆破区采用低密度炸药,低密度炸药的密度可取为0.7~0.9kg/l。

4、所述周边孔采用纵向连续径向不耦合装药结构,包括位于周边孔内底部的起爆药和与起爆药紧贴的聚能管,所述聚能管内装有乳化炸药,所述起爆药内设有数码雷管,所述数码雷管连接有导爆索,所述导爆索延伸出所述周边孔的孔口。

5、所述乳化炸药为散装的无雷管敏度炸药。

6、所述周边孔采用凿岩台车钻孔,直径范围为48~50mm,所述周边孔内采用聚能管连续装药不耦合装药结构,所述聚能管采用直径为25mm、28mm、30mm、35mm。

7、所述内圈孔、压炮孔、辅助孔、掏槽孔、扩槽孔、抬炮孔和底板孔采用装填乳化炸药的纵向连续装药结构,其中所述掏槽孔采用径向耦合装药结构。

8、一种基于机械化装药技术的隧道周边孔聚能爆破方法,使用上所述任意一种采用机械化装药的隧道掌子面爆破结构,包括以下步骤:

9、s1:按爆破设计,采用凿岩台车分别在第一炸药爆破区、第二炸药爆破区、第三炸药爆破区、第四炸药爆破区和第五炸药爆破区进行钻孔;

10、s2:钻孔完成后,将机械装药系统进入掌子面就位,所述机械装药系统可采用专用的机械化装药台车,也可以采用装药台车+凿岩台车的装药方式,所述机械装药系统靠近掌子面位置设有作业平台以及安装在作业平台上的若干根注药管;

11、s3:采用专用运输车辆,分别将数码雷管及导爆索、起爆药和乳化炸药运输至现场,同时将聚能管运送至掌子面;

12、s4:专用的运输车将散装的乳化炸药注入装药系统,同步设置数码雷管的延时差;

13、s5:将导爆索、起爆药连接好固定在聚能管端头,然后安装至周边孔中,同步将起爆药和数码雷管固定好放在其他炮孔口;

14、s6:采用注药管将周边孔的聚能管推至孔底,然后将散装的乳化炸药注入聚能管中,同步连接好周边孔的导爆索;

15、s7:采用注药管将其他炮孔的起爆药和数码雷管分别推至孔底,然后将散装乳化炸药注入炮孔中;

16、s8:检查起爆网络,然后退出装药台车,进行爆破作业。

17、本发明的技术效果在于:1.本发明通过周边孔采用聚能管+散装乳化炸药爆破结构,解决了机械化装药技术周边孔无法实现间隔不偶和装药的难题,采用周边孔聚能管装药方案,可以实现良好的光爆效果;2.本发明隧道爆破孔不同区域采用不同的炸药密度,可以实现光爆质量高、节约人工、节省成本,爆破安全性高,爆破后围岩稳定性好,有效解决了围岩隧道超挖严重、周边光爆效果不高、围岩稳定性降低的问题;3.本发明利用装药台车进行装药作业,起爆采用高精度雷管,可以实现装药工人从13人减少到4~6人,降低了传统人工装药作业风险。

18、以下将结合附图进行进一步的说明。

技术特征:

1.一种采用机械化装药的隧道掌子面爆破结构,其特征在于:包括位于隧道掌子面开挖轮廓边缘的第一炸药爆破区(1)、位于隧道掌子面底部的第五炸药爆破区(5)以及位于隧道掌子面中心的第四炸药爆破区(4),所述第一炸药爆破区(1)与第四炸药爆破区(4)之间依次设有第二炸药爆破区(2)和第三炸药爆破区(3),所述第一炸药爆破区(1)内均布有多个周边孔(6),所述第二炸药爆破区(2)内均布有多个内圈孔(7),所述第三炸药爆破区(3)位于所述第四炸药爆破区(4)上方的位置均布有多个压炮孔(8),所述第三炸药爆破区(3)位于所述第四炸药爆破区(4)两侧的位置均布有多个辅助孔(9),所述第四炸药爆破区(4)为矩形,所述第四炸药爆破区(4)沿矩形竖向对称轴线两侧分别设置有竖直排列的多个掏槽孔(11)和扩槽孔(10),所述第五炸药爆破区(5)内靠近所述第四炸药爆破区(4)一侧设有多个抬炮孔(13),所述第五炸药爆破区(5)底部设有多个底板孔(12)。

2.根据权利要求1所述一种采用机械化装药的隧道掌子面爆破结构,其特征在于:所述第四炸药爆破区(4)和第五炸药爆破区(5)采用高密度乳化炸药,高密度乳化炸药的密度可取为1.1~1.25kg/l;所述第三炸药爆破区(3)采用中等密度乳化炸药,中等密度乳化炸药的密度可取为0.9~1.1kg/l;所述第二炸药爆破区(2)采用较低密度乳化炸药,较低密度乳化炸药的密度可取为0.8~1.0kg/l;所述第一炸药爆破区(1)采用低密度炸药,低密度炸药的密度可取为0.7~0.9kg/l。

3.根据权利要求1所述一种采用机械化装药的隧道掌子面爆破结构,其特征在于:所述周边孔(6)采用纵向连续径向不耦合装药结构,包括位于周边孔(6)内底部的起爆药(63)和与起爆药(63)紧贴的聚能管(61),所述聚能管(61)内装有乳化炸药(62),所述起爆药(63)内设有数码雷管(64),所述数码雷管(64)连接有导爆索(65),所述导爆索(65)延伸出所述周边孔(6)的孔口。

4.根据权利要求3所述一种采用机械化装药的隧道掌子面爆破结构,其特征在于:所述乳化炸药(62)为散装的无雷管敏度炸药。

5.根据权利要求1所述一种采用机械化装药的隧道掌子面爆破结构,其特征在于:所述周边孔(1)采用凿岩台车钻孔,直径范围为48~50mm,所述周边孔(1)内采用聚能管连续装药不耦合装药结构,所述聚能管(61)采用直径为25mm、28mm、30mm、35mm。

6.根据权利要求1所述一种采用机械化装药的隧道掌子面爆破结构,其特征在于:所述内圈孔(7)、压炮孔(8)、辅助孔(9)、掏槽孔(11)、扩槽孔(10)、抬炮孔(13)和底板孔(12)采用装填乳化炸药的纵向连续装药结构,其中所述掏槽孔(11)采用径向耦合装药结构。

7.一种基于机械化装药技术的隧道周边孔聚能爆破方法,使用如权利要求1~6所述任意一种采用机械化装药的隧道掌子面爆破结构,其特征在于:包括以下步骤:

技术总结

本发明属于隧道施工技术领域,特别涉及一种采用机械化装药的隧道掌子面爆破结构及爆破方法。一种采用机械化装药的隧道掌子面爆破结构,包括位于隧道掌子面开挖轮廓边缘的第一炸药爆破区、位于隧道掌子面底部的第五炸药爆破区以及位于隧道掌子面中心的第四炸药爆破区,第一炸药爆破区与第四炸药爆破区之间依次设有第二炸药爆破区和第三炸药爆破区。本发明通过隧道爆破孔不同区域采用不同的炸药密度,可以实现光爆质量高、节约人工、节省成本,爆破安全性高,爆破后围岩稳定性好,有效解决了围岩隧道超挖严重、周边光爆效果不高、围岩稳定性降低的问题。

技术研发人员:王帅帅,霰建平,高轩,郭亚斌

受保护的技术使用者:中交第二公路工程局有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!