碳化锆惰性基体弥散燃料芯块的制备方法与流程

本发明涉及核燃料,尤其涉及一种碳化锆惰性基体弥散燃料芯块的制备方法。

背景技术:

1、核燃料作为核反应堆的核心部件,在正常和事故工况下核燃料是否仍然保持完整性直接影响到核安全。为了进一步提高核安全,在包壳材料防护的基础上,采用惰性基体材料将燃料芯块进行包裹,从而防止因燃料包壳破损导致的核燃料泄漏。

2、美国提出的全陶瓷包覆燃料(fcm),通过采用sic惰性基体,使得安全性得到极大地提高。然而sic惰性基体在辐照后热导率低于10w/m·k,导致燃料中心温度极易升高,同时fcm的sic惰性基体会受到裂变产物pd、ag和cs等的侵蚀,安全许用温度在1600℃以下,并且sic材料强度高且耐酸碱腐蚀,不利于后续乏燃料的处理。

3、碳化锆(zrc)作为超高温陶瓷,具有优异的高温稳定性能(熔点为3530℃且不发生高温相变),因其中子吸收截面小、耐核裂变产物腐蚀、辐照后热导率高、耐铅铋和熔盐腐蚀,可作为新型反应堆弥散燃料的惰性基体的绝佳候选材料。但是因为其高熔点,zrc陶瓷的制备难度非常大,通常需要在高温、高压条件下才能实现致密陶瓷的制备,烧结助剂的加入虽然可有效降低其烧结温度,然而过多液相助剂引入可能导致其高温性能、腐蚀性能和抗辐照等性能大幅度降低。采用zrc作为惰性基体进行弥散燃料芯块的制备时,不仅要控制triso颗粒在基体的均匀分布,而且要对无燃料区体积百分比进行调控,这无疑进一步加大了zrc惰性基弥散燃料芯块的制备难度。

技术实现思路

1、本发明要解决的技术问题在于,提供一种降低制备难度的碳化锆惰性基体弥散燃料芯块的制备方法。

2、本发明解决其技术问题所采用的技术方案是:提供一种碳化锆惰性基体弥散燃料芯块的制备方法,包括以下步骤:

3、s1、以zrc粉体、烧结助剂和分散剂为原料,制成混合粉体和混合浆料;

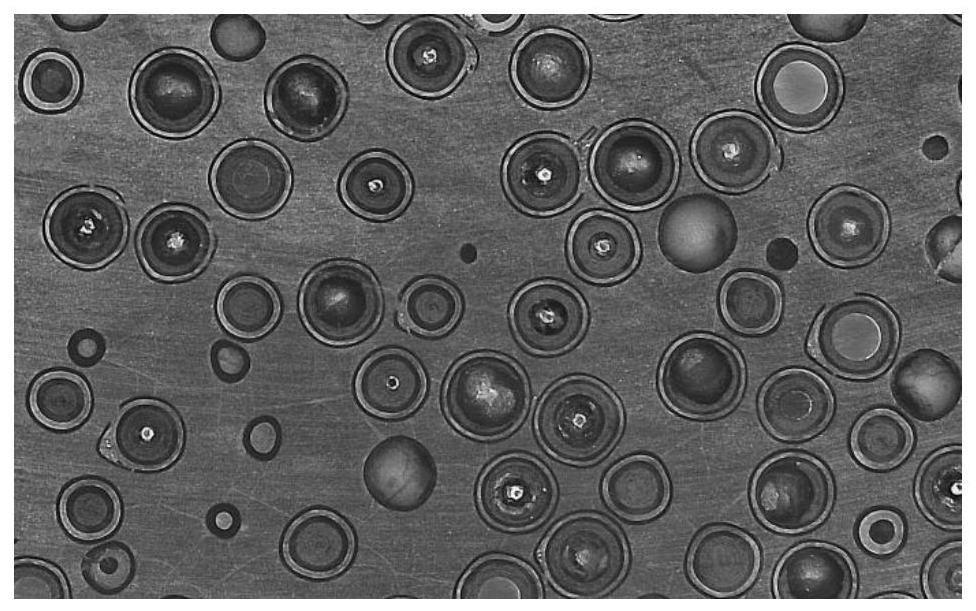

4、s2、将所述混合粉体和燃料小球、溶剂混合,使所述混合粉体包覆在所述燃料小球的表面,形成具有包覆层的燃料小球;

5、s3、将所述混合浆料涂覆在石墨纸上,将所述石墨纸贴合在石墨模具的内壁面上;

6、s4、将步骤s2得到的具有包覆层的燃料小球装入所述石墨模具内,并将所述石墨模具置入烧结炉内进行烧结,制得碳化锆惰性基体弥散燃料芯块。

7、优选地,所述烧结助剂包括si、zrsi2、zrh2、石墨中至少一种。

8、优选地,所述分散剂包括聚乙烯亚胺、聚乙烯醇缩丁醛脂、四甲基氢氧化铵中至少一种。

9、优选地,所述zrc粉体的粒径为0.01μm~10μm,纯度为99~99.999%。

10、优选地,所述烧结助剂的粒径为0.1μm~10μm,纯度为99~99.999%。

11、优选地,步骤s1中,所述烧结助剂在所述zrc粉体和烧结助剂中的重量百分比为0.5%~20%;所述分散剂在所述zrc粉体、烧结助剂和分散剂中的重量百分比为0.1%~5%。

12、优选地,步骤s1中,将zrc粉体、烧结助剂和分散剂球磨混合,形成混合浆料;将所述混合浆料分成两份,将其中一份混合浆料进行旋转蒸发,烘干后得到混合粉体。

13、优选地,步骤s2中,所述燃料小球包括纯燃料物质小球、triso颗粒小球中至少一种。

14、优选地,步骤s2中,所述燃料小球的燃料物质包括uo2、uc、uc2、un、ucn、uco、u3si2、u合金、puo2、puc、pun、pu合金中至少一种。

15、优选地,步骤s2中,所述燃料小球在所述混合粉体和燃料小球中的体积百分比为25%~70%。

16、优选地,步骤s2中,所述溶剂包括去离子水、无水乙醇、丙酮、聚乙烯醇中至少一种。

17、优选地,步骤s2中,将所述混合粉体和燃料小球放入穿衣机的容器内,在所述穿衣机旋转过程中往其容器内喷所述溶剂,使所述混合粉体包覆在所述燃料小球的表面;其中,所述混合粉体与所述溶剂的质量比为1:4~1:2。

18、优选地,步骤s3中,所述混合浆料涂覆在所述石墨纸的一面上,涂覆的厚度为10μm~1000μm;将所述石墨纸以未涂覆混合浆料的一面贴合在所述石墨模具的内壁面上。

19、优选地,步骤s4中,烧结的方式包括热压烧结、热等静压烧结、放电等离子烧结中至少一种。

20、优选地,步骤s4中,烧结的温度为1500℃~1800℃,烧结的压力为10mpa~50mpa,保温时间为10min~120min,烧结气氛为ar、n2或真空中至少一种。

21、优选地,步骤s4中,烧结后,所述石墨纸及其上的混合浆料形成碳化锆惰性基体弥散燃料芯块的外层无燃料区,具有包覆层的燃料小球形成碳化锆惰性基体弥散燃料芯块的内部燃料区。

22、优选地,所述碳化锆惰性基体弥散燃料芯块的致密度为92%~95%,直径为6mm~15mm,高度为8mm~24mm;所述外层无燃料区的厚度为30μm~160μm;所述燃料小球在所述碳化锆惰性基体弥散燃料芯块中的体积百分比为20%~65%。

23、本发明的有益效果:分别将含zrc的混合粉体包覆在燃料小球形成混料,以含zrc的混合浆料涂覆在石墨纸上并置于石墨模具内,混料在石墨模具内,通过烧结后与混合浆料无燃料区形成碳化锆惰性基体弥散燃料芯块,制备方法简单;惰性基体产物中无低熔点相引入,不影响燃料芯块的高温稳定性;提高碳化锆惰性基体弥散燃料芯块的抗辐照性能及高温稳定性;能够降低核燃料在核反应堆中破损风险,提高核燃料抵御事故工况的能力。

24、本发明制得的碳化锆惰性基体弥散燃料芯块,能够在现有惰性基体弥散燃料芯块基础上,进一步提高铀装量;本发明中采用的惰性基体便于燃料使用后的乏燃料的处理。

技术特征:

1.一种碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,所述烧结助剂包括si、zrsi2、zrh2、石墨中至少一种;

3.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,所述zrc粉体的粒径为0.01μm~10μm,纯度为99~99.999%;

4.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s1中,所述烧结助剂在所述zrc粉体和烧结助剂中的重量百分比为0.5%~20%;所述分散剂在所述zrc粉体、烧结助剂和分散剂中的重量百分比为0.1%~5%。

5.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s1中,将zrc粉体、烧结助剂和分散剂球磨混合,形成混合浆料;将所述混合浆料分成两份,将其中一份混合浆料进行旋转蒸发,烘干后得到混合粉体。

6.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s2中,所述燃料小球包括纯燃料物质小球、triso颗粒小球中至少一种。

7.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s2中,所述燃料小球的燃料物质包括uo2、uc、uc2、un、ucn、uco、u3si2、u合金、puo2、puc、pun、pu合金中至少一种。

8.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s2中,所述燃料小球在所述混合粉体和燃料小球中的体积百分比为25%~70%。

9.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s2中,所述溶剂包括去离子水、无水乙醇、丙酮、聚乙烯醇中至少一种。

10.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s2中,将所述混合粉体和燃料小球放入穿衣机的容器内,在所述穿衣机旋转过程中往其容器内喷所述溶剂,使所述混合粉体包覆在所述燃料小球的表面;其中,所述混合粉体与所述溶剂的质量比为1:4~1:2。

11.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s3中,所述混合浆料涂覆在所述石墨纸的一面上,涂覆的厚度为10μm~1000μm;将所述石墨纸未涂覆混合浆料的一面贴合在所述石墨模具的内壁面上。

12.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s4中,烧结的方式包括热压烧结、热等静压烧结、放电等离子烧结中至少一种。

13.根据权利要求1所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s4中,烧结的温度为1500℃~1800℃,烧结的压力为10mpa~50mpa,保温时间为10min~120min,烧结气氛为ar、n2或真空中至少一种。

14.根据权利要求1-13任一项所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,步骤s4中,烧结后,所述石墨纸上涂覆的混合浆料形成碳化锆惰性基体弥散燃料芯块的外层无燃料区,具有包覆层的燃料小球形成碳化锆惰性基体弥散燃料芯块的内部燃料区。

15.根据权利要求14所述的碳化锆惰性基体弥散燃料芯块的制备方法,其特征在于,所述碳化锆惰性基体弥散燃料芯块的致密度为92%~95%,直径为6mm~15mm,高度为8mm~24mm;所述外层无燃料区的厚度为30μm~160μm;所述燃料小球在所述碳化锆惰性基体弥散燃料芯块中的体积百分比为20%~65%。

技术总结

本发明公开了一种碳化锆惰性基体弥散燃料芯块的制备方法,包括:S1、以ZrC粉体、烧结助剂和分散剂为原料,制成混合粉体和混合浆料;S2、将混合粉体和燃料小球、溶剂混合,使混合粉体包覆在燃料小球的表面,形成具有包覆层的燃料小球;S3、将混合浆料涂覆在石墨纸上,将石墨纸贴合在石墨模具的内壁面上;S4、将燃料小球装入石墨模具内并进行烧结,制得碳化锆惰性基体弥散燃料芯块。本发明的碳化锆惰性基体弥散燃料芯块的制备方法操作简单;惰性基体中无低熔点相引入,不影响燃料芯块的高温稳定性;提高碳化锆惰性基体弥散燃料芯块的抗辐照性能及高温稳定性;能够降低核燃料在核反应堆中破损风险,提高核燃料抵御事故工况的能力。

技术研发人员:任啟森,吴利翔,廖业宏,薛佳祥,谢亦然,刘洋,严俊

受保护的技术使用者:广东核电合营有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!