石墨/铝叠层材料的制备方法与流程

本发明属于复合材料成形,具体涉及一种石墨/铝叠层材料的制备方法。

背景技术:

1、金属铝的热导率为237w/m·k,人造石墨的导热率约为130-200w/m·k,高密度热压石墨甚至可以达到400-1950w/m·k,石墨和金属连接结构作为散热结构件(如均热板、散热片、导电刷等),符合电子器件轻量化的发展趋势,在机械和电子行业散热功能器件上用途广泛。

2、石墨和铝属异种材料,复合后用于散热功能材料主要解决异种材料之间的连接和功能复合等问题。目前用于散热石墨/铝叠层功能材料的结合多采用粘胶方式或机械结合方式进行石墨层和铝的连接,然而金属铝和石墨的热导率远高于导热胶(导热胶热导率一般小于5w/m·k),不利于石墨/铝整体结构提高热导率,过渡层导热胶结构提高了石墨和铝结合强度但未加强石墨和铝两种材料直接热传导能力,制备工艺复杂、对过渡层处理要求高。部分学者采用石墨包覆铝的方式制备石墨/铝叠层材料用于固态均热板,该方法形成石墨和铝的机械连接但结合力弱,在热载荷或应力载荷下容易导致开裂和热传导性能不稳定问题。

技术实现思路

1、本发明的目的是提供石墨/铝叠层材料的制备方法,能够实现无胶复合、提高石墨/铝之间的结合能力和散热效果。

2、本发明所采用的技术方案是,石墨/铝叠层材料的制备方法具体按照以下步骤实施:

3、步骤1、石墨表面净化处理

4、步骤2、铝材料复合表面进行净化处理;

5、步骤3、进行石墨、铝叠层材料填充;

6、步骤4、室温下,将步骤3中填充的叠层材料在压力成形模具内进行冷压;

7、步骤5、将冷压后的叠层材料与压力成型模具置于热压烧结炉中热压烧结,即可。

8、本发明的特点还在于:

9、步骤1具体为:将石墨通过粗加工露出新的表面,之后加工的表面置于乙醇或丙酮溶液中进行超声清洗,清洗过的石墨再进行烘干处理。

10、步骤1中的石墨为天然石墨、人造石墨、热压石墨或高密度石墨中的一种。

11、步骤2具体为:将块状铝材料需要与石墨接触的表面进行机械粗加工或打磨粗化,采用乙醇或丙酮清洗,清洗过的铝进行烘干。

12、步骤2中的铝也可选铝粉,铝粉包括用惰性气体雾化的铝粉和铝合金粉、添加增强体的混合铝粉,选用铝粉时则不需要进行净化处理。

13、步骤3具体为:先将净化处理后的石墨置于压力成形模具内,石墨与铝结合的面向上放置,按照石墨-铝或者石墨-铝-石墨顺序进行叠层材料填充,叠层材料填充后上面放置石墨纸将压力成形模具的压头与叠层材料分隔置于顶端。

14、步骤4中,冷压的条件为:压力为50mpa~300mpa,加压速度为2mpa/min~20mpa/min,保压时间为30s~120s。

15、步骤5中,热压烧结为真空热压烧结,也可在氩气或氮气保护下进行,烧结温度为500℃~600℃,升温速度不超过10℃/min,烧结压力为1mpa~50mpa,真空度为1.0×10-1pa到2.0×10-3pa之间。

16、本发明的有益效果是:

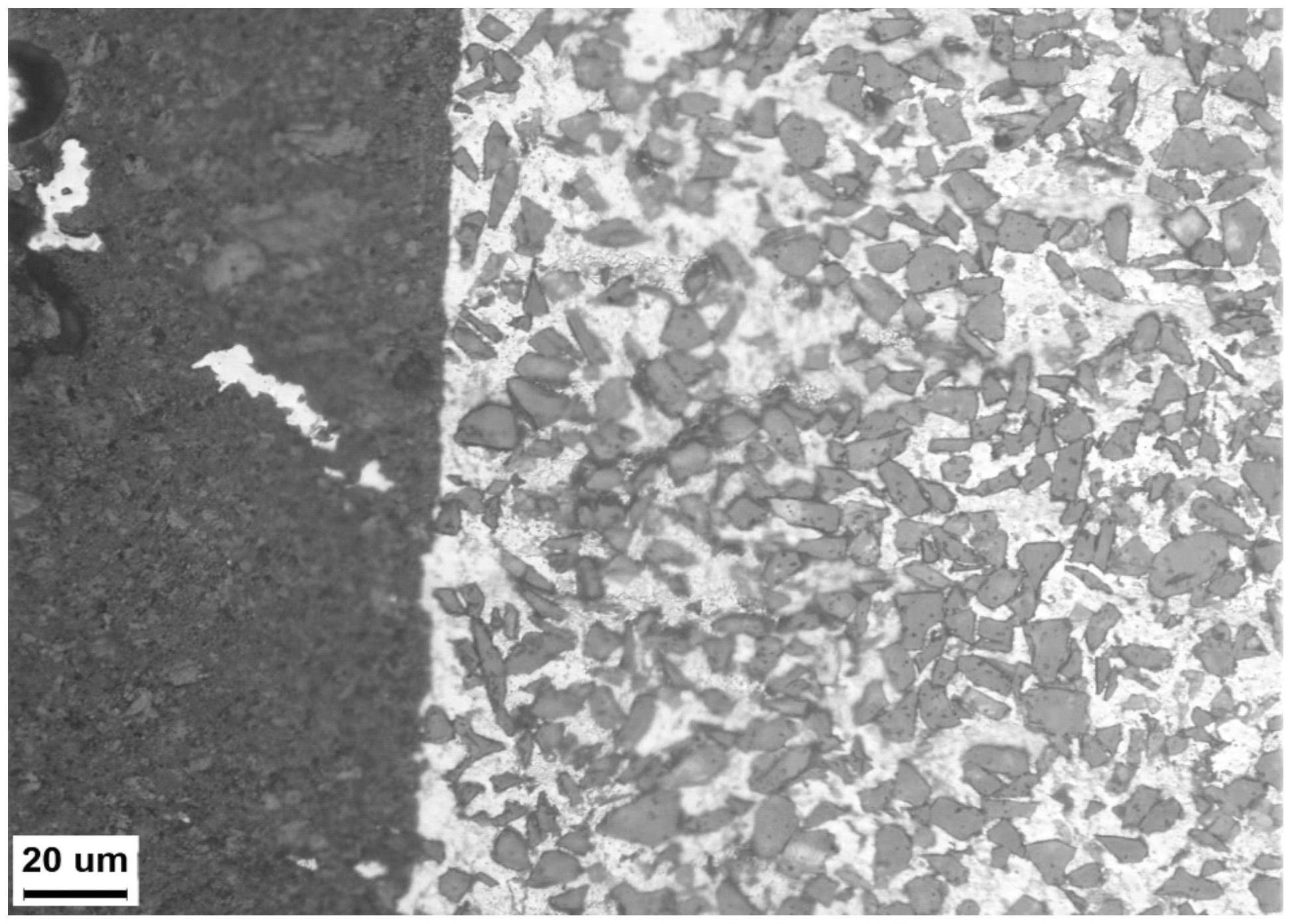

17、(1)石墨材料和铝材料直接结合,不设置其他金属过渡层或胶粘层,界面发生扩散结合(属于原子级冶金结合),结合力可超过石墨本身的强度,解决了石墨和铝结合不佳的问题;

18、(2)叠层复合工艺实现石墨和铝层之间直接结合,提高材料整体的热通量,可有效提高结合层间的热量传导率,叠层间导热性好;

19、(3)叠层复合工艺通过热压条件下的扩散形成原子级的冶金结合,在加工中不易开裂,用作散热功能的结构件上,有利于结构件后续的切割、开孔、加工螺纹等加工成形;

20、(4)相比现有石墨/铝叠层复合技术,采用无胶、无中间过渡金属层的复合工艺,不需要对石墨表面进行复杂的改性处理,可以满足天然石墨、人造石墨、热压石墨或高密度石墨等多种形态的石墨与铝的复合需求,同时能解决石墨与铝结合力不佳的问题,复合工艺简单,可操作性强。

技术特征:

1.石墨/铝叠层材料的制备方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤1具体为:将石墨材料通过粗加工漏出新的表面,将其需要表面置于乙醇或丙酮溶液中进行超声清洗,清洗过的石墨材料再进行烘干处理。

3.根据权利要求2所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤1中的石墨材料为天然石墨、人造石墨、热压石墨或高密度石墨中的一种。

4.根据权利要求1所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤2具体为:将块状铝材料需要与石墨接触的表面进行机械粗加工或打磨粗化,采用乙醇或丙酮清洗,清洗过的铝材料进行烘干。

5.根据权利要求4所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤2中的铝材料也可选用铝粉,铝粉包括用惰性气体雾化的铝粉和铝合金粉、添加增强体的混合铝粉,选用铝粉时则不需要进行净化处理。

6.根据权利要求1所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤3具体为:先将净化处理后的石墨材料置于压力成形模具内,石墨与铝结合的面向上放置,按照石墨-铝或者石墨-铝-石墨顺序进行叠层材料填充,叠层材料填充后上面放置石墨纸将压力成形模具的压头与叠层材料分隔置于顶端。

7.根据权利要求1所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤4中,所述冷压的条件为:压力为50mpa~300mpa,加压速度为2mpa/min~20mpa/min,保压时间为30s~120s。

8.根据权利要求1所述的石墨/铝叠层材料的制备方法,其特征在于,所述步骤5中热压烧结为真空热压烧结,也可在氩气或氮气保护下进行,烧结温度为500℃~600℃,升温速度不超过10℃/min,烧结压力为1mpa~50mpa,真空度为1.0×10-1pa到2.0×10-3之间。

技术总结

本发明公开了一种无胶复合方式,石墨/铝叠层材料的制备方法,具体按照以下步骤实施:步骤1、石墨表面净化处理;步骤2、铝材料复合表面进行净化处理;步骤3、进行石墨、铝叠层材料填充;步骤4、室温下,将步骤3中填充的叠层材料在压力成形模具内进行冷压;步骤5、将冷压后的叠层材料与压力成型模具置于热压烧结炉中热压烧结,即可制备出结合面之间发生原子扩散级别的冶金结合的石墨/铝叠层材料。本发明通过石墨与铝进行层叠烧结,实现石墨层和铝层原子扩散级别的冶金结合、结合强度高。叠层材料中铝材料层和石墨材料层的良好连接,形成石墨铝强结合同时有效提高垂直叠层方向的热导率,强化散热效果;简化石墨与铝叠层复合工艺。

技术研发人员:王成辉,王惠梅,余申卫,汪勇,周茜

受保护的技术使用者:中国船舶集团有限公司第十二研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!