一种结晶性易回收聚酯热收缩薄膜及其制备方法与流程

本发明属于热收缩薄膜制备领域,尤其涉及一种结晶性易回收聚酯热收缩薄膜及其制备方法。

背景技术:

1、petg热收缩膜广泛应用在饮料包装、日化品包装及电池包装方面,是应用最广泛的塑料制品之一,但其不易降解,自然情况下可在环境中存在数百年,不合理的处理方式会对环境造成严重影响。为缓解塑料污染问题,提升petg薄膜的可回收特性,薄膜制品回收再利用关注度持续提升。

2、然而在薄膜回收过程中存在很多问题,由于瓶片材质为pet,其结晶高,熔点高,而具有收缩特性的标签(成分为聚酯薄膜)多为非晶性的petg,两种材料熔点和结晶度相差较大,两种材料密度均大于1,破碎后的瓶片与薄膜难以分离。需要在瓶子破碎前,人工专门对聚酯标签和瓶身进行分离后,再进行破碎然后分类回收,这增加人工分拣成本且影响整体的回收效率。同时两种材料熔点不一致,petg薄膜熔点远低于pet瓶片,而pet回收过程需要在高于200℃的温度下干燥。在此温度下,常规的聚酯热收缩膜将软化并变粘,会与pet瓶片生成团块,导致在回收过程中出现粘连、架桥等堵塞回收设备,必须在进一步加工之前处理这些团块。同时团块降低了回收过程的产率,并额外产生了团块的处理步骤,严重影响了pet瓶片的回收。

3、目前报道的回收方式主要从petg聚酯分子结构改性合成路线出发,提升了聚酯原料的熔点及结晶性特性,从而使制备的聚酯热收缩薄膜具备可结晶的特性,使petg更趋向于pet,但这就会导致制备的薄膜收缩特性降低,无法满足多种场景的包装要求,且合成工艺更换较为复杂,同时增加能耗。

技术实现思路

1、本发明主要针对现有回收过程中存在的问题及结晶性薄膜收缩率降低的局限性,从薄膜制备加工过程路线去提升petg薄膜熔点,构造了一种多孔结构结合工艺提升薄膜收缩率,引入添加剂提升薄膜结晶度及熔点,提供了一种具有良好的回收特性、可结晶性、印刷性、收缩性、低收缩力的一种结晶性易回收聚酯热收缩薄膜及其制备方法。

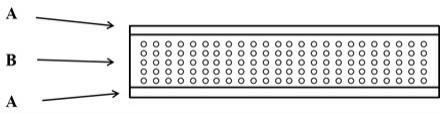

2、为此,本发明提供一种结晶性易回收聚酯热收缩薄膜,所述热收缩薄膜的膜层结构为a/b/a三层结构;其中所述a层的原料由petg、功能性母料和pet组成;所述b层的原料由改性pet、pet、成核剂、扩链剂和发泡剂组成,所述改性pet是npg改性pet。

3、 进一步,按质量百分比计,a层中petg:功能性母料 :pet=89.4~66.0%:1.6~4.0%:10.0~30.0%;b层中改性pet:pet:成核剂:扩链剂:发泡剂=42~65.4%:30~40%:0.6~4.0%:2.0~6.0%:2.0~8.0%。

4、进一步,所述扩链剂为甲基丙烯酸缩水甘油酯或丙烯酸环乙酯的至少一种。

5、进一步,所述成核剂为癸二酸二丁酯、磷酸酯铵盐或苯甲酸钠的至少一种。

6、进一步,所述功能性母料为二氧化硅、滑石粉、粘土或高岭土的至少一种和油酸酰胺或芥酸酰胺的至少一种复配。

7、进一步,所述发泡剂为三肼基三嗪、偶氮二甲酸钡、4,4’-氧代双苯磺酰氨基脲或对甲苯磺酰氨基脲的至少一种。

8、本发明还提供了上述结晶性易回收聚酯热收缩薄膜的制备方法,包括如下步骤:

9、(1)将所述a层和b层的原料按照比例在行星式混料器中均匀混合后进行干燥,按照芯层与表层的混料区分在对应的挤出机进行熔融塑化;

10、(2)设定aba的三层结构,将熔体经由同一模头,模头的温度为240-270℃,熔融挤出,铸片在急冷辊冷却成型;

11、(3)对铸片进行纵向拉伸;

12、(4)进行横向拉伸操作;

13、(5)牵引收卷,得到所述结晶性易回收聚酯热收缩薄膜。

14、进一步,步骤(3)的拉伸条件为:85-95℃预热后,在80~110℃下使其拉伸倍率达到1~2倍,纵向拉伸后在50-80℃下冷却定型。

15、进一步,步骤(4)的拉伸条件为:90-110℃预热后,在80~95℃下使其拉伸倍率达到4.0~5.5倍,横向拉伸后在70~90℃下冷却定型。

16、进一步,所述结晶性易回收聚酯热收缩薄膜的厚度优选为30~ 100μm。

17、本发明有益效果

18、1.本发明通过在芯层加入合适的发泡剂,制备得到发泡型可结晶性易回收聚酯热收缩膜,加工过程中,较大的拉伸比能够在一定程度上扩张泡孔结构,通过定型固定泡孔结构,在受热之后收缩变小,使得该薄膜能够比普通结晶性薄膜具有更高的热收缩率;本发明薄膜结构降低了薄膜密度,使得薄膜收缩过程中对包装物的束缚力降低,使得薄膜整体的热收缩力降低,收缩过程更为平缓,能够有效降低薄膜在收缩过程中收缩过快导致的褶皱和收缩力值过大造成包装瓶身变形的问题,同时发泡剂能够降低薄膜密度使得在同等聚酯切片用量下得到更多热收缩薄膜,有利于成本降低;

19、2.本发明通过在芯层中加入扩链剂,使得聚酯薄膜中的petg成分能够有限交联,使得聚酯薄膜整体的分子量增大,相对应的该薄膜的熔点得到一定提升,在保证聚酯薄膜热收缩特性的前提下,使薄膜整体熔点向pet趋近;加入适配的成核剂,能够在熔融过程中的加快结晶速率、增加结晶密度和促使形成微细化尺寸的晶粒,在一定程度上提升薄膜整体结晶性,避免过度结晶丧失收缩特性,成核剂与扩链剂协同提升薄膜热变形温度及材料熔点,保障该方法制备的薄膜标签能够和pet瓶片一块回收,且回收过程不发生粘连、架桥等堵塞回收设备;同时成核剂能够控制发泡剂在熔融过程中形成的泡孔结构尺寸的大小,在适配比例下能够有效改善由于泡孔结构造成的薄膜发雾的情况,提升薄膜整体透明度及透光率。该方法制备的可回收结晶薄膜,无需在改变聚酯切片的合成过程,不增加设备改造及合成配方工艺改造的成本,收缩率较高,产品适用性强。

20、3.本发明方法通过使用发泡剂、扩链剂、成核剂,三种改性添加剂存在协同效果。适量扩链剂能够增加分子量即增加熔点,与成核剂增加薄膜结晶性,能够协同提升薄膜回收特性(回收过程不与瓶片发粘,架桥影响回收效率)。发泡剂能够提升薄膜产量(降低密度),降低薄膜收缩力。但发泡剂形成的泡孔过大会影响薄膜透明度,成核剂能够促进微晶形成,从而抑制发泡形成的泡孔过大使薄膜整体雾度提升。

21、4.本发明制备的聚酯薄膜为三层结构,其中表层加入的功能性母粒主要作用是提升薄膜印刷和合掌性能,三层结构均为pet衍生材料,极性相近,各层间粘合力强,不存在分层的问题,属于单一材质,有利于产品可循环可回收。

技术特征:

1.一种结晶性易回收聚酯热收缩薄膜,其特征在于,所述热收缩薄膜的膜层结构为a/b/a三层结构;其中所述a层的原料由petg、功能性母料和pet组成;所述b层的原料由改性pet、pet、成核剂、扩链剂和发泡剂组成,所述改性pet是npg改性pet。

2.如权利要求1所述的一种结晶性易回收聚酯热收缩薄膜,其特征在于,按质量百分比计,a层中petg:功能性母料 :pet=89.4~66.0%:1.6~4.0%:10.0~30.0%;b层中改性pet:pet:成核剂:扩链剂:发泡剂=42~65.4%:30~40%:0.6~4.0%:2.0~6.0%:2.0~8.0%。

3.如权利要求1所述的一种结晶性易回收聚酯热收缩薄膜,其特征在于,所述扩链剂为甲基丙烯酸缩水甘油酯或丙烯酸环乙酯的至少一种。

4.如权利要求1所述的一种结晶性易回收聚酯热收缩薄膜,其特征在于,所述成核剂为癸二酸二丁酯、磷酸酯铵盐或苯甲酸钠的至少一种。

5.如权利要求1所述的一种结晶性易回收聚酯热收缩薄膜,其特征在于,所述功能性母料为二氧化硅、滑石粉、粘土或高岭土的至少一种和油酸酰胺或芥酸酰胺的至少一种复配。

6.如权利要求1所述的一种结晶性易回收聚酯热收缩薄膜,其特征在于,所述发泡剂为三肼基三嗪、偶氮二甲酸钡、4,4’-氧代双苯磺酰氨基脲或对甲苯磺酰氨基脲的至少一种。

7.如权利要求1-6任一所述的一种结晶性易回收聚酯热收缩薄膜的制备方法,其特征在于,包括如下步骤:

8.如权利要求7所述的一种结晶性易回收聚酯热收缩薄膜的制备方法,其特征在于,步骤(3)的拉伸条件为:85-95℃预热后,在80~110℃下使其拉伸倍率达到1~2倍,纵向拉伸后在50-80℃下冷却定型。

9.如权利要求8所述的一种结晶性易回收聚酯热收缩薄膜的制备方法,其特征在于,步骤(4)的拉伸条件为:90-110℃预热后,在80~95℃下使其拉伸倍率达到4.0~5.5倍,横向拉伸后在70~90℃下冷却定型。

10.如权利要求9所述的一种结晶性易回收聚酯热收缩薄膜的制备方法,其特征在于,所述结晶性易回收聚酯热收缩薄膜的厚度优选为30~ 100μm。

技术总结

本发明公开一种结晶性易回收聚酯热收缩薄膜及其制备方法,膜层结构为A/B/A三层结构;A层的原料由PETG、功能性母料和PET组成;B层的原料由改性PET、PET、成核剂、扩链剂和发泡剂组成。适量扩链剂能够增加分子量即增加熔点,与成核剂增加薄膜结晶性,能够协同提升薄膜回收特性。发泡剂能够提升薄膜产量,降低薄膜收缩力,成核剂能够促进微晶形成,从而抑制发泡形成的泡孔过大使薄膜整体雾度提升。加工过程中,较大的拉伸比能够扩张泡孔结构,使薄膜能够具有更高的热收缩率。本发明引入添加剂提升薄膜结晶度及熔点,制得的聚酯热收缩薄膜具有良好的回收特性、可结晶性、印刷性、收缩性、低收缩力特性。

技术研发人员:张启纲,闫银风,李沅鸿,赵越超,王威威,樊鹏鹏,蔡文彬,高淑娟,付文卿,李杨

受保护的技术使用者:河南银金达新材料股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!