一种具有连续纤维结构的复合材料壳体及其制备方法与流程

本发明涉及复合材料,特别是涉及一种具有连续纤维结构的复合材料壳体及其制备方法。

背景技术:

1、随着高性能、轻量化及结构功能一体化等要求的不断提出,应用于航空航天、交通运输工具等壳体部位的复合材料正在不断的发生变革。传统的复合材料壳体一般采用的制备方法为先将纤维织造成织物结构,然后浸润树脂,采用固化成型工艺完全固化成型。这样采用传统方法制备的复合材料,在织造织物时,纤维束在平面或者空间相互交错、交织形成一个整体结构,能有效地提高复合材料的整体性和剪切性能。

2、但是对于需要制备成带空腔的特殊结构壳体时,需要对整片织物结构进行裁剪后折叠,再粘结形成。如制备长方形盒体时,需要先将整片织物结构的四个夹角处裁剪开,然后再将剪开的夹角向上折弯后通过胶黏剂粘接在相邻的折弯侧壁上。这样织物复合材料中的部分纤维就被裁剪开,无法保证复合材料壳体的整体结构,从而影响其整体性及抗冲击性能。

3、由此可见,上述现有的复合材料壳体在结构、方法与使用上,显然仍存在有不便与缺陷,而亟待加以进一步改进。如何能创设一种新的具有连续纤维结构的复合材料壳体及其制备方法,使其通过特殊预制件保证壳体的整体结构,克服现有壳体制备过程中需要裁剪织物结构导致抗冲击性能差的弊端,成为当前业界极需改进的目标。

技术实现思路

1、本发明要解决的技术问题是提供一种具有连续纤维结构的复合材料壳体,使其通过特殊预制件保证壳体的整体结构,克服现有壳体制备过程中需要裁剪织物结构的弊端,从而克服现有的复合材料壳体的不足。

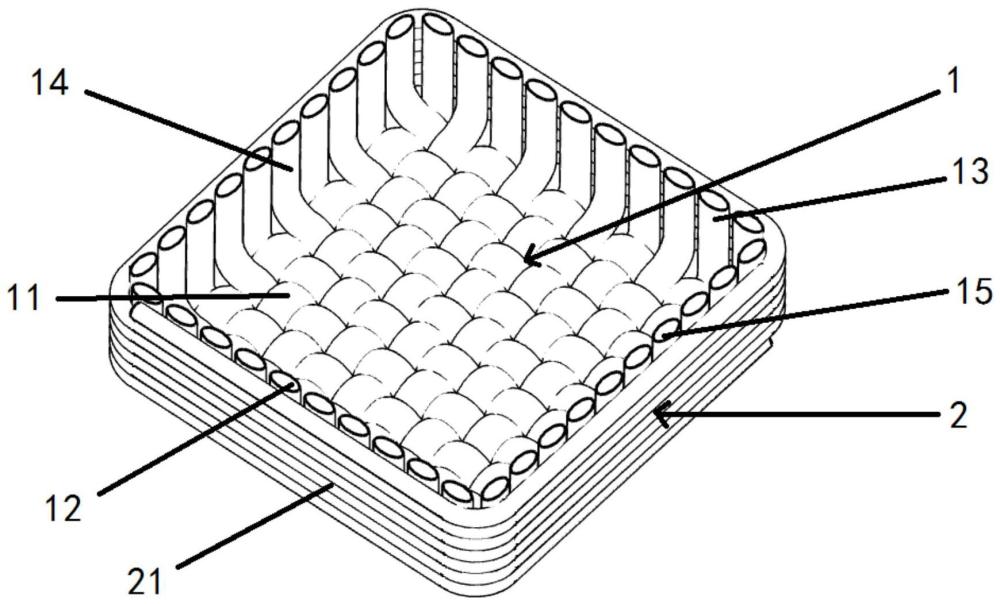

2、为解决上述技术问题,本发明提供一种具有连续纤维结构的复合材料壳体,包括织物预制件和浸润所述织物预制件的树脂基体,所述织物预制件包括织物内层和织物外层,所述织物内层包括由经纬向纤维交织而成的底片、由底片中经向纤维延伸后向上折弯而成的前侧片和后侧片,以及由底片中纬向纤维延伸后向上折弯而成的左侧片和右侧片,所述织物外层包括缠绕在所述前侧片、后侧片、左侧片和右侧片外周的缠绕纤维层。

3、进一步改进,所述织物外层采用高强纤维长丝螺旋缠绕而成。

4、进一步改进,所述高强纤维长丝采用芳纶纤维、玻璃纤维、碳纤维和超高分子量聚乙烯纤维中的一种或至少两种。

5、进一步改进,所述织物内层中的经纬向纤维采用玻璃纤维、芳纶纤维、碳纤维和超高分子量聚乙烯纤维中的一种或至少两种。

6、进一步改进,所述织物内层和织物外层采用的纤维种类相同,且所述织物预制件各部位的纤维含量相等,厚度一致。

7、进一步改进,所述织物内层采用经纬向纤维交织成2d、2.5d或3d结构。

8、进一步改进,所述树脂基体采用热塑性树脂或热固性树脂。

9、作为本发明的又一改进,本发明还提供一种具有连续纤维结构的复合材料壳体的制备方法,所述方法包括如下步骤:

10、(1)制备具有底片、前侧片、后侧片、左侧片和右侧片结构的织物内层;

11、(2)将步骤(1)制备的织物内层固定在涂有脱模剂的芯模上;

12、(3)采用缠绕设备将浸渍树脂基体的高强纤维长丝以螺旋缠绕方式均匀缠绕在织物内层的前侧片、后侧片、左侧片、右侧片的外周,形成织物外层,得到由织物内层和织物外层形成的织物预制件;

13、(4)将步骤(3)得到的织物预制件置于模具中,树脂材料均匀涂覆于织物预制件表面,采用固化成型工艺得到具有连续纤维结构的复合材料壳体。

14、进一步改进,步骤(1)中采用2d、2.5d或3d织机制备所述织物内层。

15、进一步改进,步骤(4)中固化成型工艺采用真空袋复合工艺、rtm成型工艺或热压罐复合工艺。

16、采用这样的设计后,本发明至少具有以下优点:

17、本发明采用纤维织造和缠绕相结合的方式制备织物预制件,使得到的复合材料壳体的所有部位的纤维都是连续的,保证了壳体结构的整体化和一体化。该复合材料壳体在受到外部冲击时,由于完整纤维的拉伸变形作用,发生溃缩吸能,延长冲击时间,减缓冲击速度,并且溃缩吸收了很多冲击的能量,减少了传到内部的能量,保护壳体内容物的安全性,克服传统的复合材料壳体在受到外部冲击时,在壳体接缝处发生崩塌式破坏的严重损伤,因此本发明复合材料壳体整体化及功能化程度均有显著提高,大幅度提升了在装备轻量化水平基础上的抗冲击和抗压的功能性。

技术特征:

1.一种具有连续纤维结构的复合材料壳体,包括织物预制件和浸润所述织物预制件的树脂基体,其特征在于,所述织物预制件包括织物内层和织物外层,所述织物内层包括由经纬向纤维交织而成的底片、由底片中经向纤维延伸后向上折弯而成的前侧片和后侧片,以及由底片中纬向纤维延伸后向上折弯而成的左侧片和右侧片,所述织物外层包括缠绕在所述前侧片、后侧片、左侧片和右侧片外周的缠绕纤维层。

2.根据权利要求1所述的具有连续纤维结构的复合材料壳体,其特征在于,所述织物外层采用高强纤维长丝螺旋缠绕而成。

3.根据权利要求2所述的具有连续纤维结构的复合材料壳体,其特征在于,所述高强纤维长丝采用芳纶纤维、玻璃纤维、碳纤维和超高分子量聚乙烯纤维中的一种或至少两种。

4.根据权利要求3所述的具有连续纤维结构的复合材料壳体,其特征在于,所述织物内层中的经纬向纤维采用玻璃纤维、芳纶纤维、碳纤维和超高分子量聚乙烯纤维中的一种或至少两种。

5.根据权利要求4所述的具有连续纤维结构的复合材料壳体,其特征在于,所述织物内层和织物外层采用的纤维种类相同,且所述织物预制件各部位的纤维含量相等,厚度一致。

6.根据权利要求1所述的具有连续纤维结构的复合材料壳体,其特征在于,所述织物内层采用经纬向纤维交织成2d、2.5d或3d结构。

7.根据权利要求1所述的具有连续纤维结构的复合材料壳体,其特征在于,所述树脂基体采用热塑性树脂或热固性树脂。

8.根据权利要求1至7任一项所述的具有连续纤维结构的复合材料壳体的制备方法,其特征在于,所述方法包括如下步骤:

9.根据权利要求8所述的具有连续纤维结构的复合材料壳体的制备方法,其特征在于,步骤(1)中采用2d、2.5d或3d织机制备所述织物内层。

10.根据权利要求8所述的具有连续纤维结构的复合材料壳体的制备方法,其特征在于,步骤(4)中固化成型工艺采用真空袋复合工艺、rtm成型工艺或热压罐复合工艺。

技术总结

本发明公开了一种具有连续纤维结构的复合材料壳体及其制备方法,属于复合材料技术领域。该复合材料壳体包括织物预制件和浸润其的树脂基体,织物预制件包括织物内层和织物外层,织物内层包括由经纬向纤维交织而成的底片、由底片中经向纤维延伸后向上折弯而成的前侧片和后侧片,以及由底片中纬向纤维延伸后向上折弯而成的左侧片和右侧片,织物外层包括缠绕在前侧片、后侧片、左侧片和右侧片外周的缠绕纤维层。本发明采用纤维织造和缠绕相结合的方式制备织物预制件,使复合材料壳体的所有部位纤维都是连续的,保证了壳体结构一体化。该复合材料壳体能有效避免壳体内容物遭受损伤,大幅度提升了在装备轻量化水平基础上的抗冲击和抗压性能。

技术研发人员:周庆,刘婷,万喜莉

受保护的技术使用者:北京普诺泰新材料科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!