一种汽车衣帽架所用板材及其制备方法与应用与流程

本发明属于汽车制造,涉及一种汽车衣帽架,尤其涉及一种汽车衣帽架所用板材及其制备方法与应用。

背景技术:

1、随着社会经济的快速发展及人民生活水平的不断提升,汽车工业也得到迅猛发展。汽车的内饰与外形一样,逐渐成为人们选购汽车时重点考虑的因素。汽车衣帽架是指覆盖后座椅靠背后部、后风窗玻璃前部、后侧围上部钣金件及可见区域的装饰板,旨在提供一种耐用、美观的覆盖件,以遮蔽行李箱私密空间,且利于乘员轻便物品的存放。

2、目前,衣帽架的低克重、高强度等性能指标成为汽车配件研发的瓶颈,制约着衣帽架的更新迭代。现有衣帽架多数采用木粉板烘温后直接压制成型,其缺点是重量大、强度低、收缩变形大、气味明显,存在较大的改进空间。

3、由此可见,如何提供一种汽车衣帽架所用板材及其制备方法,实现轻量化设计要求,同时提升板材强度及刚性,避免释放不良气味,满足乘客舱日趋严格的环境要求,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种汽车衣帽架所用板材及其制备方法与应用,所述板材实现了轻量化设计要求,同时提升了板材强度及刚性,避免了释放不良气味,满足了乘客舱日趋严格的环境要求。

2、为达到此发明目的,本发明采用以下技术方案:

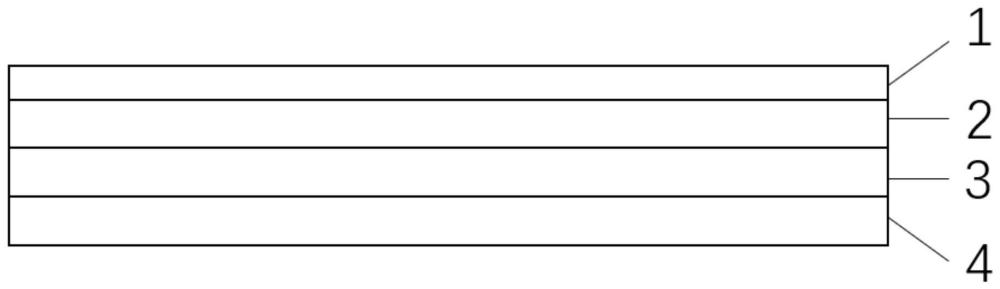

3、第一方面,本发明提供一种汽车衣帽架所用板材,所述板材包括层叠设置的面料层、基材表层、基材芯层和基材底层。

4、所述基材芯层的材质包括聚氨酯、发泡聚丙烯或发泡聚苯乙烯中的任意一种或至少两种的组合,典型但非限制性的组合包括聚氨酯与发泡聚丙烯的组合,发泡聚丙烯与发泡聚苯乙烯的组合,聚氨酯与发泡聚苯乙烯的组合,或聚氨酯、发泡聚丙烯与发泡聚苯乙烯的组合。

5、本发明提供的汽车衣帽架所用板材通过将基材芯层限定为特定材质,替代了传统所采用的木粉板或聚丙烯蜂窝板,且无玻纤或石棉类成分,产品外形更为饱满,不易发生变形,重量轻、强度大、气味小,实现了轻量化设计要求,同时满足了乘客舱日趋严格的环境要求,有利于大规模推广应用。

6、优选地,所述面料层的材质包括聚对苯二甲酸乙二醇酯。

7、优选地,所述基材表层和基材底层的材质分别独立地包括聚丙烯、三元乙丙橡胶或热塑性弹性体中的任意一种。

8、优选地,所述基材表层和基材底层的材质相同。

9、优选地,所述面料层的厚度为2.0-5.0mm,例如可以是2.0mm、2.5mm、3.0mm、3.5mm、4.0mm、4.5mm或5.0mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、优选地,所述基材表层的厚度为1.2-2.5mm,例如可以是1.2mm、1.4mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm或2.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述基材芯层的厚度为12-25mm,例如可以是12mm、14mm、16mm、18mm、20mm、22mm、24mm或25mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、优选地,所述基材底层的厚度为1.2-2.5mm,例如可以是1.2mm、1.4mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm或2.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、第二方面,本发明提供一种如第一方面所述板材的制备方法,所述制备方法包括依次进行基材加热、板材组合及压制成型。

14、优选地,所述基材加热在烘箱中进行;

15、优选地,所述基材加热的温度为300-350℃,例如可以是300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃或350℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,所述基材加热的时间为60-80s,例如可以是60s、62s、64s、66s、68s、70s、72s、74s、76s、78s或80s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述板材组合包括:将基材平放于模具上方,并在所述基材的表面平铺一层面料。

18、优选地,所述压制成型的压力为160-200mpa,例如可以是160mpa、165mpa、170mpa、175mpa、180mpa、185mpa、190mpa、195mpa或200mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,所述压制成型的时间为60-80s,例如可以是60s、62s、64s、66s、68s、70s、72s、74s、76s、78s或80s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,所述压制成型之后对所得板材去除余料。

21、第三方面,本发明提供一种汽车衣帽架,所述汽车衣帽架采用如第一方面所述板材制备而成。

22、第四方面,本发明提供一种如第三方面所述汽车衣帽架的制备方法,所述制备方法包括依次进行的安装配件、粘贴无纺布及标签、检查装车。

23、优选地,所述安装配件包括:将板材组立,依次安装转轴、气坝、固定卡扣和拉绳。

24、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

25、相对于现有技术,本发明具有以下有益效果:

26、本发明提供的汽车衣帽架所用板材通过将基材芯层限定为特定材质,替代了传统所采用的木粉板或聚丙烯蜂窝板,且无玻纤或石棉类成分,产品外形更为饱满,不易发生变形,重量轻、强度大、气味小,实现了轻量化设计要求,同时满足了乘客舱日趋严格的环境要求,有利于大规模推广应用。

技术特征:

1.一种汽车衣帽架所用板材,其特征在于,所述板材包括层叠设置的面料层、基材表层、基材芯层和基材底层;

2.根据权利要求1所述的板材,其特征在于,所述面料层的材质包括聚对苯二甲酸乙二醇酯;

3.根据权利要求1或2所述的板材,其特征在于,所述面料层的厚度为2.0-5.0mm;

4.一种如权利要求1-3任一项所述板材的制备方法,其特征在于,所述制备方法包括依次进行基材加热、板材组合及压制成型。

5.根据权利要求4所述的制备方法,其特征在于,所述基材加热在烘箱中进行;

6.根据权利要求4或5所述的制备方法,其特征在于,所述板材组合包括:将基材平放于模具上方,并在所述基材的表面平铺一层面料。

7.根据权利要求4-6任一项所述的制备方法,其特征在于,所述压制成型的压力为160-200mpa;

8.一种汽车衣帽架,其特征在于,所述汽车衣帽架采用如权利要求1-3任一项所述板材制备而成。

9.一种如权利要求8所述汽车衣帽架的制备方法,其特征在于,所述制备方法包括依次进行的安装配件、粘贴无纺布及标签、检查装车。

10.根据权利要求9所述的制备方法,其特征在于,所述安装配件包括:将板材组立,依次安装转轴、气坝、固定卡扣和拉绳。

技术总结

本发明提供一种汽车衣帽架所用板材及其制备方法与应用,所述板材包括层叠设置的面料层、基材表层、基材芯层和基材底层;所述基材芯层的材质包括聚氨酯、发泡聚丙烯或发泡聚苯乙烯中的任意一种或至少两种的组合。本发明提供的板材通过将基材芯层限定为特定材质,无玻纤或石棉类成分,产品外形更为饱满,不易发生变形,重量轻、强度大、气味小,实现了轻量化设计要求,同时满足了乘客舱日趋严格的环境要求,有利于大规模推广应用。

技术研发人员:杨平

受保护的技术使用者:无锡吉兴汽车部件有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!