一种线性气囊双层爆炸衰减管控制结构的制作方法

本发明属于火工品分离领域,涉及一种线性气囊双层爆炸衰减管控制结构,尤其适用于线性气囊低冲击、无污染分离。

背景技术:

1、随着国内武器技术的发展,武器精度要求越来越高,由此武器控制设备越来越精密。传统分离火工品由于炸药直接作用,存在较大的爆炸冲击,且产生的大量污染烟尘,对武器内部控制设备带来不利影响。气囊分离装置具有低冲击、无污、工作可靠性高、工作时间短、尺寸小、重量轻、勤务处理方便等优点,尤其适用于无人机抛撒分离或子母弹抛撒分离。气囊分离装置工作后负载的分离速度、爆炸冲击等指标可通过改变炸药索的药量进行适当调整,但在工程应用中,仅对药量调整可能导致分离可靠性不足、指标超差等风险,进而对无人机系统和武器系统的成败产生重大影响的问题。

2、中国专利cn205076059u名称为一种无污染气囊分离装置气囊端头密封装置,由气囊、封头、内卡箍、外卡箍、盖和接头等组成,该密封装置可以有效防止分离时气囊端头漏气和气囊破损,具有良好的环境适应性,上述装置针对爆炸衰减管对爆轰产物有效防护的同时保证充气速率的结构控制方面不适用。

3、中国专利cn204776079u名称为一种无污染气囊分离装置铆钉防护装置,由炸药索、内管、外管、气囊、铆钉、u型接头、槽型接头、上壳体、下壳体、橡胶板、压板等组成,整体结构较为复杂,能够有效防止分离时铆钉头的飞出,降低了损伤有效载荷的风险,提高航天运载器纵向分离的安全性,上述装置针对爆炸衰减管对爆轰产物有效防护的同时保证充气速率的结构控制方面不适用。

技术实现思路

1、本申请解决的技术问题是:克服现有技术的不足,提供了一种线性气囊双层爆炸衰减管控制结构,有效解决了炸药量调整后产生的爆轰威力无法精确控制,引起的爆炸冲击指标超差,分离可靠性下降等问题。

2、本申请提供的技术方案如下:

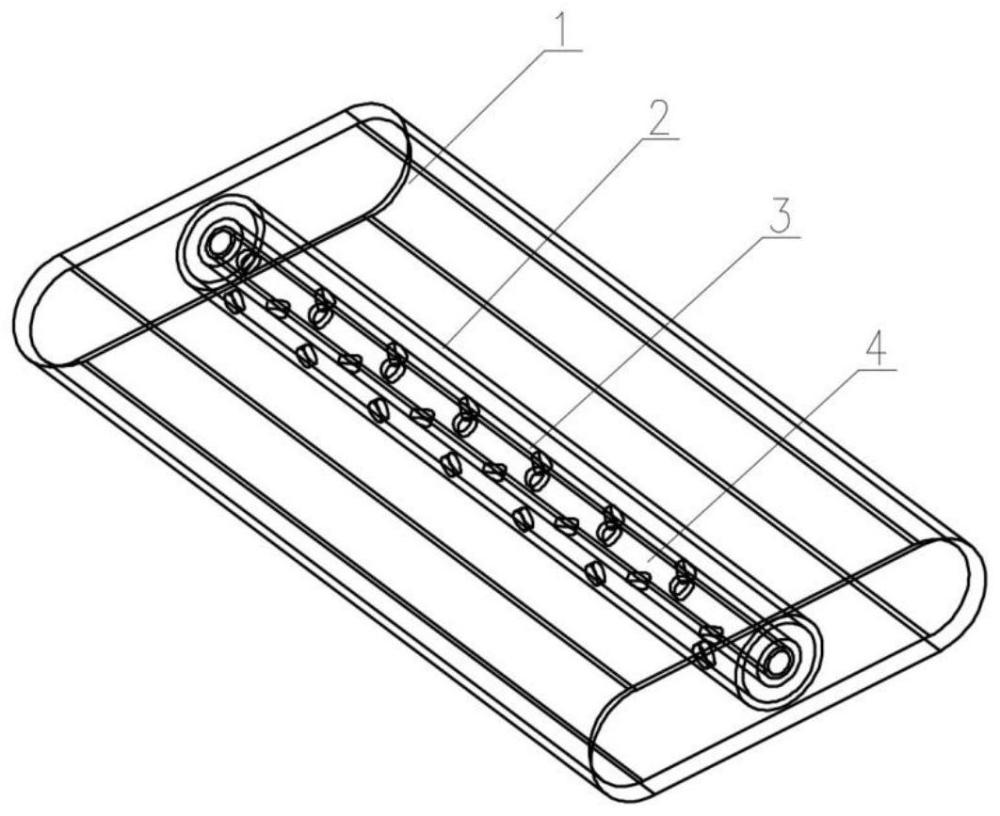

3、一种线性气囊双层爆炸衰减管控制结构,包括气囊、外衰减管、内衰减管和柔性导爆索,外衰减管套设于内衰减管外,柔性导爆索位于内衰减管内部,气囊套设于外衰减管外部;外衰减管上开设有通气外孔,内衰减管上开设有通气内孔,通气外孔与通气内孔相交错;

4、通气外孔孔径为外衰减管内径的10%~90%,通气内孔孔径为内衰减管内径的10%~90%,相邻的两个通气外孔孔间距为外衰减管内径的1倍~3倍,相邻的两个通气内孔孔间距为内衰减管内径的2倍~4倍。

5、所述外衰减管材料为不锈钢,厚度不大于2mm,内衰减管材料为不锈钢,厚度不大于2mm。

6、所述气囊为多层非金属结构,气囊的内层为橡胶或聚氨酯,气囊的外层为编织层。

7、所述通气外孔孔径为外衰减管内径的15%~60%,通气内孔孔径为内衰减管内径的20%~70%。

8、所述通气外孔总面积小于通气内孔总面积。

9、所述通气外孔总面积在通气内孔总面积的50%~80%。

10、所述通气外孔和通气内孔均设置至少一列,每列通气外孔沿着外衰减管的轴线方向分布,每列通气内孔沿着内衰减管的轴线方向分布。

11、所述通气内孔设置三列,三列通气内孔呈均布的120°分布,通气外孔设置一列,通气外孔正对相邻两列通气内孔的中间。

12、综上所述,本申请至少包括以下有益技术效果:

13、(1)本发明一种线性气囊双层爆炸衰减管控制结构,相较通常通过装药量的更改以产生不同的分离力,实现对不同负载的抛撒分离的方式,采用机械结构变更的方式,实现在恒定装药量下对不同重量负载的可靠抛撒分离的控制。避免了因炸药量的增减导致爆炸冲击指标超差,分离可靠性下降等问题,是军工领域线性分离的发展方向之一。

14、(2)本发明采用双层爆炸衰减管形式首先对柔性导爆索强爆炸作用下产生的爆炸冲击进行了逐级衰减,其次双层爆炸衰减管出气孔的交错设计,在有效隔绝了固体爆轰产物的同时保证了出气的顺畅;

15、(3)本发明爆炸衰减上通气孔的孔径、孔间距、孔列数等参数根据实际使用需求进行更改调整,实现对出气速率(气囊内的充气速率)的控制,进而实现在药量恒定的条件下,对不同重量负载的可靠抛撒分离的控制。

技术特征:

1.一种线性气囊双层爆炸衰减管控制结构,其特征在于:包括气囊(1)、外衰减管(2)、内衰减管(3)和柔性导爆索(4),外衰减管(2)套设于内衰减管(3)外,柔性导爆索(4)位于内衰减管(3)内部,气囊(1)套设于外衰减管(2)外部;外衰减管(2)上开设有通气外孔(21),内衰减管(3)上开设有通气内孔(31),通气外孔(21)与通气内孔(31)相交错;

2.根据权利要求1所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述外衰减管(2)材料为不锈钢,厚度不大于2mm,内衰减管(3)材料为不锈钢,厚度不大于2mm。

3.根据权利要求1所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述气囊(1)为多层非金属结构,气囊(1)的内层为橡胶或聚氨酯,气囊(1)的外层为编织层。

4.根据权利要求1所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述通气外孔(21)孔径为外衰减管(2)内径的15%~60%,通气内孔(31)孔径为内衰减管(3)内径的20%~70%。

5.根据权利要求1所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述通气外孔(21)总面积小于通气内孔(31)总面积。

6.根据权利要求6所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述通气外孔(21)总面积在通气内孔(31)总面积的50%~80%。

7.根据权利要求1所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述通气外孔(21)和通气内孔(31)均设置至少一列,每列通气外孔(21)沿着外衰减管(2)的轴线方向分布,每列通气内孔(31)沿着内衰减管(3)的轴线方向分布。

8.根据权利要求7所述的一种线性气囊双层爆炸衰减管控制结构,其特征在于:所述通气内孔(31)设置三列,三列通气内孔(31)呈均布的120°分布,通气外孔(21)设置一列,通气外孔(21)正对相邻两列通气内孔(31)的中间。

技术总结

一种线性气囊双层爆炸衰减管控制结构,涉及火工品分离领域,包括气囊、外衰减管、内衰减管、柔性导爆索,外衰减管套设于内衰减管外,柔性导爆索位于内衰减管内部,气囊套设于外衰减管外部;外衰减管上开设有通气外孔,内衰减管上开设有通气内孔,通气外孔与通气内孔相交错;通气外孔孔径为外衰减管内径的10%~90%,通气内孔孔径为内衰减管内径的10%~90%,通气外孔孔间距为外衰减管内径的2倍~4倍,通气内孔孔间距为内衰减管内径的2倍~4倍。解决了炸药量调整后产生的爆轰威力无法精确控制,引起的爆炸冲击指标超差,分离可靠性下降等问题。

技术研发人员:李柠芮,尹鑫,刘名兴,王友,陈勇,雷新宇

受保护的技术使用者:四川航天川南火工技术有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!