一种多层胶印立体感面料及其制作工艺的制作方法

本发明是一种多层胶印立体感面料及其制作工艺,属于立体感面料领域。

背景技术:

1、立体感面料是指面料的形体感觉,呈现出起皱、凹凸不平、褶裥等立体视觉形态,反映出面料的造型能力,如悬垂性、飘逸感、成裥能力、线条表现能力等。其中在面料上设置交错的多层胶印,可进一步体现出立体感,但是在运用于鞋面上时,面料边缘需要有包边结构,以防止开裂,但是未延伸至包边处的立体面层无法进行封闭防开裂,在穿着摩擦过程中,容易发生开裂。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供一种多层胶印立体感面料及其制作工艺,以解决现有的面料上设置交错的多层胶印,可进一步体现出立体感,但是在运用于鞋面上时,面料边缘需要有包边结构,以防止开裂,但是未延伸至包边处的立体面层无法进行封闭防开裂,在穿着摩擦过程中,容易发生开裂的问题。

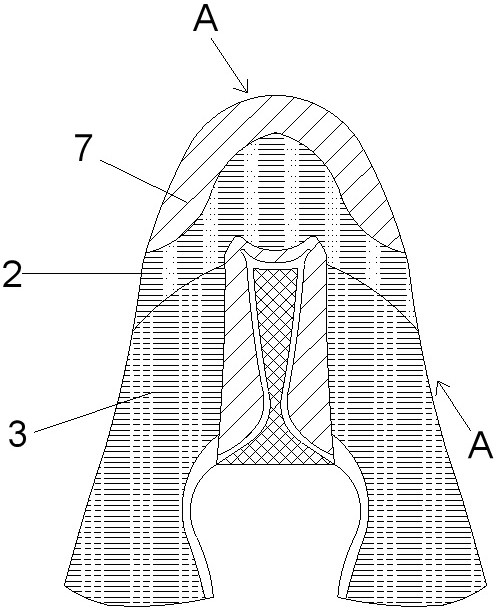

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种多层胶印立体感面料,其结构包括面料底层,所述面料底层上端面设有第一立体面层,所述第一立体面层上端面右部设有第二立体面层,所述第一立体面层上与第二立体面层所接触的端面具有多个插接孔,所述第二立体面层底面设有嵌入插接孔的连接胶柱,所述面料底层夹层内设有热压胶板,所述热压胶板与连接胶柱底端相接,所述第一立体面层与面料底层左端同时包接有封边片,所述封边片内侧设有与热压胶板相接的热压胶条。

3、进一步地,所述连接胶柱与第二立体面层为一体化结构。

4、进一步地,所述第二立体面层采用橡胶材质制成。

5、进一步地,所述面料底层与第一立体面层、第一立体面层与第二立体面层均通过粘合固定的方式相连接。

6、进一步地,所述面料底层上端面具有与连接胶柱相对应的槽口。

7、进一步地,包括制作工艺及其制作工艺中使用的专用定型设备,所述专用定型设备包括底座,所述底座上端面左部接有支撑架,所述支撑架顶部内侧设有驱动缸,所述驱动缸输出端朝下,并且设有双作用式热压板,所述底座上端面右部设有与底座相对应的工作台,所述双作用式热压板底部前端设有一定型槽,所述定型槽内壁顶面嵌有分别与第一立体面层、第二立体面层相对应的第一模板、第二模板,所述定型槽内壁后部活动嵌有弧形热压件,所述双作用式热压板内部设有驱动弧形热压件水平移动的电动缸,所述双作用式热压板内部还设有电热元件,所述电热元件具有两个输热端,其中一个输热端接有导热棒,所述导热棒端部同时与第一模板、第二模板相接,另一个输热端接有预加热片,所述预加热片与弧形热压件顶面活动贴合;所述制作工艺包括如下步骤:

8、步骤s,将初步通过胶水粘合的多层胶印立体感面料置于工作台上,随着驱动缸运转,驱动双作用式热压板下移,将多层胶印立体感面料完全压入于定型槽内,在电热元件的导热作用下,通过导热棒加热的第一模板、第二模板分别对第一立体面层、第二立体面层进行热压定型,面料底层夹层内的热压胶板受热熔化,配合连接胶柱,将第二立体面层进一步粘合固定;

9、步骤s,接着,受预加热片预加热完毕的弧形热压件在电动缸驱动下,进行伸出,其弧形槽口与封边片紧密贴合接触,配合热压胶条将封边片定型,同时与热压胶板完全粘合在一起,提高包边的粘合牢固度。

10、进一步地,所述第一模板、第二模板底面均具有立体纹路槽。

11、进一步地,所述面料底层与第一立体面层、第一立体面层与第二立体面层均通过粘合固定的方式相连接。

12、本发明的有益效果是:通过设置交错的第一立体面层与第二立体面层,在原有立体感的基础上更进一步,并且在第二立体面层上设置有连接胶柱,可配合面料底层与第一立体面层,进一步粘合固定,有效的防止开裂,同时所设置的封边片,内侧具有方便定型的热压胶条,提高封边的牢固度,所采用的专用定型设备,可同时对封边结构以及多层立体胶印进行热压定型,提高工作效率。

技术特征:

1.一种多层胶印立体感面料,其特征在于:其结构包括面料底层(1),所述面料底层(1)上端面设有第一立体面层(2),所述第一立体面层(2)上端面右部设有第二立体面层(3),所述第一立体面层(2)上与第二立体面层(3)所接触的端面具有多个插接孔(4),所述第二立体面层(3)底面设有嵌入插接孔(4)的连接胶柱(5),所述面料底层(1)夹层内设有热压胶板(6),所述热压胶板(6)与连接胶柱(5)底端相接,所述第一立体面层(2)与面料底层(1)左端同时包接有封边片(7),所述封边片(7)内侧设有与热压胶板(6)相接的热压胶条(8)。

2.根据权利要求1所述的一种多层胶印立体感面料,其特征在于:所述连接胶柱(5)与第二立体面层(3)为一体化结构。

3.根据权利要求2所述的一种多层胶印立体感面料,其特征在于:所述第二立体面层(3)采用橡胶材质制成。

4.根据权利要求1所述的一种多层胶印立体感面料,其特征在于:所述面料底层(1)与第一立体面层(2)、第一立体面层(2)与第二立体面层(3)均通过粘合固定的方式相连接。

5.根据权利要求1所述的一种多层胶印立体感面料,其特征在于:所述面料底层(1)上端面具有与连接胶柱(5)相对应的槽口。

6.根据权利要求1~5任意一项所述的一种多层胶印立体感面料,其特征在于,包括制作工艺及其制作工艺中使用的专用定型设备,所述专用定型设备包括底座(9),所述底座(9)上端面左部接有支撑架(10),所述支撑架(10)顶部内侧设有驱动缸(11),所述驱动缸(11)输出端朝下,并且设有双作用式热压板(12),所述底座(9)上端面右部设有与底座(9)相对应的工作台(13),所述双作用式热压板(12)底部前端设有一定型槽(14),所述定型槽(14)内壁顶面嵌有分别与第一立体面层(2)、第二立体面层(3)相对应的第一模板(14)、第二模板(15),所述定型槽(14)内壁后部活动嵌有弧形热压件(16),所述双作用式热压板(12)内部设有驱动弧形热压件(16)水平移动的电动缸(17),所述双作用式热压板(12)内部还设有电热元件(18),所述电热元件(18)具有两个输热端,其中一个输热端接有导热棒(19),所述导热棒(19)端部同时与第一模板(14)、第二模板(15)相接,另一个输热端接有预加热片(20),所述预加热片(20)与弧形热压件(16)顶面活动贴合;所述制作工艺包括如下步骤:

7.根据权利要求6所述的专用定型设备,其特征在于:所述第一模板(14)、第二模板(15)底面均具有立体纹路槽。

8.根据权利要求6所述的专用定型设备,其特征在于:所述支撑架(10)外壁设有控制驱动缸(11)、电动缸(17)、电热元件(18)运转的控制台。

技术总结

一种多层胶印立体感面料及其制作工艺,其结构包括面料底层,面料底层上端面设有第一立体面层,第一立体面层上端面右部设有第二立体面层,第一立体面层上与第二立体面层所接触的端面具有多个插接孔,第二立体面层底面设有嵌入插接孔的连接胶柱,面料底层夹层内设有热压胶板,通过设置交错的第一立体面层与第二立体面层,在原有立体感的基础上更进一步,并且在第二立体面层上设置有连接胶柱,可配合面料底层与第一立体面层,进一步粘合固定,有效的防止开裂,同时所设置的封边片,内侧具有方便定型的热压胶条,提高封边的牢固度,所采用的专用定型设备,可同时对封边结构以及多层立体胶印进行热压定型,提高工作效率。

技术研发人员:吴荣照,林秀欣,姚友铭

受保护的技术使用者:鸿星尔克(商丘)实业有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!