一种分度压装机构的制作方法

本技术属于压装设备,具体涉及一种分度压装机构。

背景技术:

1、弹丸由于自身容易发生易燃易爆,因此在进行组装时需要格外小心,为了提高压装弹丸的安全性,一般采用人工压装的方式,但是人工压装时,容易造成装配的效率较低,并且这种人工压装的方式容易每个批次的不良率较高,难以满足军工产业对精度要求加高的弹丸组装需要。

技术实现思路

1、针对现有技术的不足,本实用新型的目的在于提供一种分度压装机构,解决了现有技术中存在的上述技术问题。

2、本实用新型的目的可以通过以下技术方案实现:

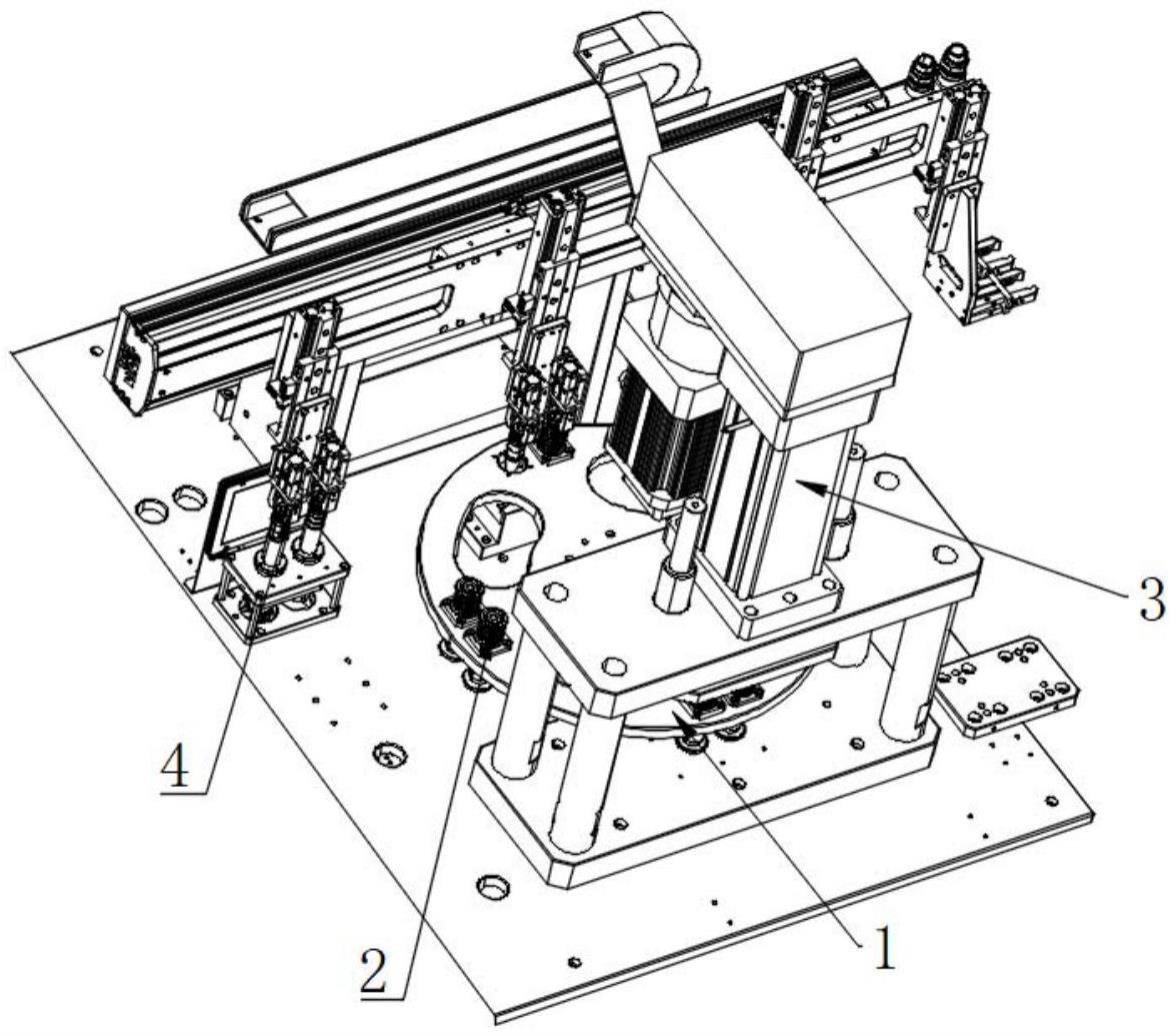

3、一种分度压装机构,包括分度盘、载具件、压装件,位于所述分度盘上设置有两套压装位,且每套压装位以所在的圆心为中心对称分布,同时位于分度盘所在的中心位置底部采用旋转机构实现整体旋转,在每个压装位内承载有载具件;

4、所述载具件包括衬套、导套、以及套冲,所述衬套设置于压装位上,并使导套套设在衬套内,位于衬套上部的导套外壁设置弹簧件,其中导套的中部为上下贯穿式结构,并位于导套内承装有弹丸;

5、所述压装件位于分度盘所在的侧边位置,通过将装载有载具件的分度盘旋转至压装件下方位置,并驱动压装件对导套内的弹丸压装。

6、进一步的,位于所述导套所在的底部外部贯穿设置有限位槽,且所述限位槽为竖直向设置,同时位于所述套冲所在的外侧位置设置有定位柱,通过所述定位柱嵌装在限位槽上,并沿限位槽所在的竖直方向运动。

7、进一步的,所述导套空载时,弹簧件带动导套抬升,并使定位柱移动至限位槽所在的最上方位置;

8、所述导套内承装有弹丸时,导套整体下降,并使定位柱移动至限位槽所在的最下方位置。

9、进一步的,所述导套内承装有弹丸进行压装时,使弹丸所在的上表面与导套所在的上表面平齐。

10、进一步的,位于所述分度盘所在的侧边位置设置有移动夹爪,通过移动夹爪将完成压装的弹丸转运出压装位。

11、本实用新型的有益效果:

12、1、本装置的载具件分装有多个结构构件,能够实现对弹丸的承载,并且在对弹丸压装式,能够基于弹丸充分的容纳空间,避免了对弹丸的过度挤压损伤的发生。

13、2、本装置的分度盘上设置有两套或者多套的载具件用于填充,极大满足了不同弹丸的分装要求,并给无需更换其他设备,只需要在分度盘上更换相适配的载具件,即可。

14、3、本装置可以标准化实现弹丸的填装作业,满足精度更高的弹丸压装作业,并且这种全自动化作业方式,极大提高了弹丸的压装效率,良品率更高。

技术特征:

1.一种分度压装机构,包括分度盘(1)、载具件(2)、压装件(3),其特征在于,位于所述分度盘(1)上设置有两套压装位(101),且每套压装位(101)以所在的圆心为中心对称分布,同时位于分度盘(1)所在的中心位置底部采用旋转机构(11)实现整体旋转,在每个压装位(101)内承载有载具件(2);

2.根据权利要求1所述的分度压装机构,其特征在于,位于所述导套(22)所在的底部外部贯穿设置有限位槽(222),且所述限位槽(222)为竖直向设置,同时位于所述套冲(23)所在的外侧位置设置有定位柱(231),通过所述定位柱(231)嵌装在限位槽(222)上,并沿限位槽(222)所在的竖直方向运动。

3.根据权利要求2所述的分度压装机构,其特征在于,所述导套(22)空载时,弹簧件(221)带动导套(22)抬升,并使定位柱(231)移动至限位槽(222)所在的最上方位置;

4.根据权利要求1所述的分度压装机构,其特征在于,所述导套(22)内承装有弹丸进行压装时,使弹丸所在的上表面与导套(22)所在的上表面平齐。

5.根据权利要求1所述的分度压装机构,其特征在于,位于所述分度盘(1)所在的侧边位置设置有移动夹爪(4),通过移动夹爪(4)将完成压装的弹丸转运出压装位(101)。

技术总结

本技术公开了一种分度压装机构,包括分度盘、载具件、压装件,位于所述分度盘上设置有两套压装位,且每套压装位以所在的圆心为中心对称分布,位于分度盘所在的中心位置底部采用旋转机构实现整体旋转,在每个压装位内承载有载具件;载具件的衬套设置于压装位上,并使导套套设在衬套内,位于衬套上部的导套外壁设置弹簧件,位于导套内承装有弹丸;压装件位于分度盘所在的侧边位置,通过将装载有载具件的分度盘旋转至压装件下方位置,并驱动压装件对导套内的弹丸压装。本装置可以标准化实现弹丸的填装作业,满足精度更高的弹丸压装作业,并且这种全自动化作业方式,极大提高了弹丸的压装效率,良品率更高。

技术研发人员:王厚地,李银,张平行

受保护的技术使用者:昆山盟驰智能设备有限公司

技术研发日:20230320

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!