具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法与流程

本发明涉及聚变堆偏滤器高热负荷性能,具体而言,涉及具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法。

背景技术:

1、钨(w)材料具有一些很突出的优点,它的熔点在所有金属中最高,而且具有高导热率、低物理溅射率、低氚滞留率、低中子活化等特殊性能,目前广泛应用于航空航天、电子封装、军事装备、核能等工程领域。

2、在未来磁约束聚变堆中,先进w合金是面向等离子体部件最主要的候选材料。在聚变堆运行过程中,面向等离子体w材料需要承受高通量的边缘等离子体造成的高热负荷,纯钨在巨大的热应力下容易开裂而失效。钨材料在承受高热负荷的同时,需要将表面的热量传递给与其相连接的热沉材料并通过热沉材料内部的冷却介质将大量的热带走。因此在未来聚变堆的应用中,钨材料需要同时具备良好的高温性能和热导率以确保钨材料的服役性能。

3、纯钨的高温性能普遍较差,主要表现在再结晶温度较低、高温拉伸强度差。目前提高钨材料高温性能的方法主要是弥散强化和钾泡强化,其中弥散强化是在纯钨中加入弥散分布的氧化物或碳化物粒子从而提高钨合金的再结晶温度和高温强度。但加入的弥散粒子会使钨材料的热导率下降,进而影响钨材料在聚变堆中的服役性能。

4、相关文献表明,采用纯w制备的钨铜合金穿管模块难以承受iter(国际热核聚变堆)组织规定的300次20mw/m2的循环高热负荷(15s加热、15s冷却),基本上都会在实现过程中出现剧烈的塑性变形和贯穿大裂纹,进而导致整个模块失效。

5、有鉴于此,特提出本申请。

技术实现思路

1、现有技术存在的问题是纯w制备的钨铜合金穿管模块在高热负荷测试下,会剧烈的塑性变形和贯穿大裂纹,进而导致整个模块失效,本发明目的在于提供具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法,能够保证模块在1000次20mw/m2的循环高热负荷测试后不失效,使其能够满足在核聚变装置中的使用要求。

2、本发明通过下述技术方案实现:

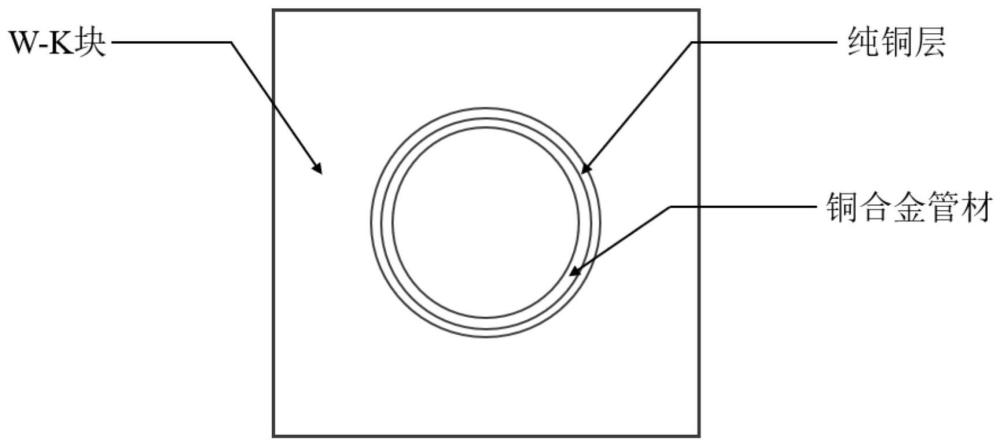

3、一方面,本发明提供一种具有优异抗高热负荷性能的钨钾合金穿管模块,包括铜合金管和穿设在铜合金管上的钨钾合金块,所述钨钾合金块的中心孔与铜合金管之间通过钎焊连接。

4、在某一具体实施方式中,所述钨钾合金块的中心孔与铜合金管之间通过cumnni钎料焊接而成。

5、在某一具体实施方式中,所述钨钾合金块为钾泡强化钨合金,所述钨钾合金块中钾的含量为30~120ppm,所述钨钾合金块的塑性变形加工的变形量不低于70%。

6、本发明所述穿管模块主要用于聚变堆装置面向等离子体部件,高热负荷测试是模块在工程应用前必须通过的专项测试。目前工程应用的穿管模块的装甲材料全部为纯钨,但纯钨的力学性能与抗高温性能较差,难以应用于未来的高参数聚变堆。在聚变堆用穿管模块装甲材料的服役性能上,最受关注的是其热导率、力学性能与抗高温性能。

7、wk材料的力学性能与抗高温性能均远优于纯钨,而热导率与纯钨接近,因此本发明采用wk替代纯钨。本发明的钨钾合金块为钾泡强化钨合金,钾泡在wk合金烧结过程中形成,随后在塑性变形加工过程中分裂并形成纳米级弥散分布的钾泡,钾泡在钨材料内部的尺寸较小(纳米级)且以气态形式存在,可以有效提高wk合金的力学性能和再结晶温度,同时对钨材料的热导率影响较小。

8、在某一具体实施方式中,所述铜合金管的外表面具有镍涂层,所述镍涂层的厚度为10μm。

9、在某一具体实施方式中,所述钨钾合金块的中心孔内壁具有纯铜层,所述纯铜层的厚度为1mm。

10、第二方面,本发明实施例提供一种上述具有优异抗高热负荷性能的钨钾合金穿管模块的制备方法,包括如下步骤:

11、s1,选取钨钾合金块、纯铜块、cumnni基钎料和铜合金管材,并进行预处理,去除材料表面的杂质、油污及氧化膜;

12、s2,在铜合金管材表面进行镍涂层处理;

13、s3,将钨钾合金块和纯铜块放入石墨模具中进行装配,然后放入高温真空炉中进行纯铜浇铸,对浇铸好的复合块进行机加工,只在钨钾合金块中间孔内部留一层厚度为1mm的纯铜层;

14、s4,将复合块铜合金管材及cumnni钎料进行组装,然后放入真空钎焊炉中进行真空钎焊,焊接完成后得到钨钾合金穿管模块。

15、在某一具体实施方式中,步骤s2中镍涂层处理的具体工艺为:在铜合金管材表面刷涂一层镍基浆料,厚度为15~20μm,然后将铜管置于真空退火炉中在980℃下保温30min使镍基浆料固化;最后打磨至需要的厚度。

16、在某一具体实施方式中,步骤s3中纯铜浇铸工艺具体为:将钨钾合金块、纯铜块在石墨模具中装配完成后放入真空炉中进行升温,以20℃/min的速度升到800℃保温10min,然后以15℃/min的速度升到1150℃并保温15min。

17、在某一具体实施方式中,步骤s4中焊接工艺具体为:将cumnni钎料在铜合金管材外覆盖一层,随后将复合块穿在铜合金管材上,使复合块、cumnni钎料和铜合金管材实现紧配合;将组装好的模块放入真空钎焊炉中,在950℃下保温20min,通过钨合金与铜合金热膨胀系数的差异实现钨铜复合块与铜合金管材的焊接。

18、本发明与现有技术相比,具有如下的优点和有益效果:

19、1、本发明实施例提供的具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法,采用wk替代纯钨制备穿管模块,本发明的钨钾合金块为钾泡强化钨合金,钾泡在wk合金烧结过程中形成,随后在塑性变形加工过程中分裂并形成纳米级弥散分布的钾泡,钾泡在钨材料内部的尺寸较小(纳米级)且以气态形式存在,可以有效提高wk合金的力学性能和再结晶温度,同时对钨材料的热导率影响较小;

20、2、本发明实施例提供的具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法,采用钎焊连接工艺实现了wk合金块与铜合金管材的无缺陷焊接,焊接后的模块可以承受1000次20mw/m2的电子束高热负荷测试,相比现有纯钨模块,wk合金穿管模块可以实现测试后wk材料表面无肉眼可见的严重塑性变形及贯穿大裂纹。

技术特征:

1.一种具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,包括铜合金管和穿设在铜合金管上的钨钾合金块,所述钨钾合金块的中心孔与铜合金管之间通过钎焊连接。

2.根据权利要求1所述的具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,所述钨钾合金块的中心孔与铜合金管之间通过cumnni钎料焊接而成。

3.根据权利要求1所述的具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,所述钨钾合金块中钾的含量为30~120ppm,所述钨钾合金块的塑性变形加工的变形量不低于70%。

4.根据权利要求3所述的具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,所述钨钾合金块为钾泡强化钨合金。

5.根据权利要求1所述的具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,所述铜合金管的外表面具有镍涂层,所述镍涂层的厚度为10μm。

6.根据权利要求1所述的具有优异抗高热负荷性能的钨钾合金穿管模块,其特征在于,所述钨钾合金块的中心孔内壁具有纯铜层,所述纯铜层的厚度为1mm。

7.一种权利要求1~6任一所述具有优异抗高热负荷性能的钨钾合金穿管模块的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述具有优异抗高热负荷性能的钨钾合金穿管模块的制备方法,其特征在于,步骤s2中镍涂层处理的具体工艺为:在铜合金管材表面刷涂一层镍基浆料,厚度为15~20μm,然后将铜管置于真空退火炉中在980℃下保温30min使镍基浆料固化;最后打磨至需要的厚度。

9.根据权利要求7所述具有优异抗高热负荷性能的钨钾合金穿管模块的制备方法,其特征在于,步骤s3中纯铜浇铸工艺具体为:将钨钾合金块、纯铜块在石墨模具中装配完成后放入真空炉中进行升温,以20℃/min的速度升到800℃保温10min,然后以15℃/min的速度升到1150℃并保温15min。

10.根据权利要求7所述具有优异抗高热负荷性能的钨钾合金穿管模块的制备方法,其特征在于,步骤s4中焊接工艺具体为:将cumnni钎料在铜合金管材外覆盖一层,随后将复合块穿在铜合金管材上,使复合块、cumnni钎料和铜合金管材实现紧配合;将组装好的模块放入真空钎焊炉中,在950℃下保温20min,通过钨合金与铜合金热膨胀系数的差异实现钨铜复合块与铜合金管材的焊接。

技术总结

本发明公开了具有优异抗高热负荷性能的钨钾合金穿管模块及制备方法,包括铜合金管和穿设在铜合金管上的钨钾合金块,所述钨钾合金块的中心孔与铜合金管之间通过钎焊连接,所述钨钾合金块为钾泡强化钨合金,所述钨钾合金块中钾的含量为30~120ppm,所述钨钾合金块的塑性变形加工的变形量不低于70%。本发明采用WK替代纯钨制备穿管模块,可以有效提高WK合金的力学性能和再结晶温度,同时对钨材料的热导率影响较小,采用钎焊连接工艺实现了WK合金块与铜合金管材的无缺陷焊接,焊接后的WK合金穿管模块可以实现承受1000次20MW/m<supgt;2</supgt;的电子束高热负荷测试后WK材料表面无肉眼可见的严重塑性变形及贯穿大裂纹。

技术研发人员:封范,练友运,王建豹,金羽中,刘翔

受保护的技术使用者:核工业西南物理研究院

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!