一种金属复合材料及其制备方法和应用与流程

本公开涉及超轻复合材料领域,尤其涉及一种金属复合材料及其制备方法和应用。

背景技术:

1、在cs25 ts 14系列中,原a件使用铝合金为机壳结构材料,以削减厚度,增加强度(另外使用因素则是来自现有铝合金的低材料成本)。然而,铝合金的密度偏高(2.7g/cm3),导致很难降低机器的整体重量。如当ts 14系列a件采用铝冲压件,不带结构,其尺寸在313.6*219.4mm,厚度t=1.0mm时,重量高达196g。如果类似ts 14系列平台机器都被要求类似所有13系列的机种具有整机重量必须小于1kg的要求,这将涉及“强度”、“重量”与“成本”多项要求之间的平衡,使用铝合金材料则会变得顾此失彼。

2、因此,有必要提供一种轻质材料来作为机壳材料,以达到“强度”、“重量”与“成本”多项要求之间的平衡。

技术实现思路

1、本公开提供了一种金属复合材料及其制备方法和应用,以至少解决现有技术中存在的以上技术问题。

2、根据本公开的第一方面,提供了一种金属复合材料,从上至下包括依次层叠的金属层和复合材料层,所述金属层与所述复合材料层的有效刚性模量相同;所述复合材料层从上至下包括依次层叠的第一纤维材料层、空孔发泡材料层、第二纤维材料层,所述第一纤维材料层与所述第二纤维材料层非对称设置;所述金属复合材料的厚度为0.2~2mm,重量为55~80g。

3、具体地,金属层和复合材料层的有效刚性模量(杨氏模量)相同,其中金属层可提高刚性;复合材料层可与金属层对持,避免翘曲,并可提高金属复合材料整体的刚性。

4、在一可实施方式中,所述非对称设置包括:所述第一纤维材料层和所述第二纤维材料层从上至下均包括依次层叠的第一纤维和第二纤维。

5、具体地,第一纤维材料层从上至下包括第一纤维和第二纤维,第二纤维材料层从上至下包括第一纤维和第二纤维,二者的两种纤维相同,但从结构上来看是不对称的。这样设计可以保证复合材料层的刚性、重量(厚度)与金属层的刚性、重量(即厚度)达到平衡,避免翘曲。

6、在一可实施方式中,所述第一纤维和所述第二纤维均选自碳纤维、玻璃纤维、粘胶纤维、芳纶、聚乙烯纤维、聚酯纤维、聚酰胺纤维中的至少一种。

7、具体地,第一纤维和第二纤维不限于上述材料,还可以是满足条件的其他纤维。

8、在一可实施方式中,所述第一纤维和所述第二纤维的材料相同但取向不同;或者,所述第一纤维和所述第二纤维的材料不同。

9、在一可实施方式中,所述第一纤维和所述第二纤维间经粘合剂复合而成。

10、在一可实施方式中,所述第一纤维选自碳纤维(0°),所述第二纤维选自碳纤维(90°)。所述第一纤维材料层和所述第二纤维材料层从上至下分别为碳纤维(0°)/胶层/碳纤维(90°)。

11、在一可实施方式中,所述第一纤维材料层和所述第二纤维材料层的厚度均为0.02~0.15mm。

12、在一可实施方式中,所述金属层选自金属箔或经外观工艺处理的金属箔。

13、在一可实施方式中,所述金属箔选自铝箔、镁箔、钛箔中的至少一种。

14、在一优选的实施方式中,所述金属箔选自铝箔。

15、在一可实施方式中,所述外观工艺处理包括阳极处理、奈米印刷、光学图纹设计中的至少一种。

16、在一可实施方式中,所述金属层的厚度为0.01~0.1mm。

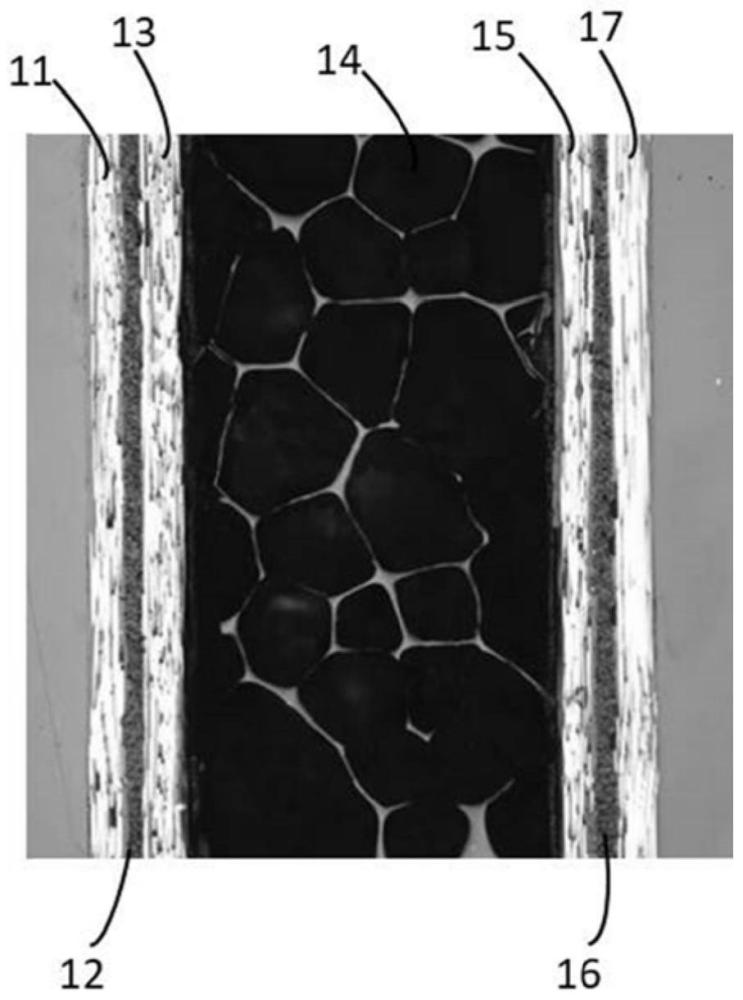

17、在一可实施方式中,所述空孔发泡材料层的材料选自热塑性材料。

18、在一可实施方式中,所述热塑性材料包括聚丙烯、聚苯乙烯、聚乙烯、聚氯乙烯、聚碳酸酯、聚酰胺、聚砜中的至少一种。

19、具体地,所述空孔发泡材料层是已发泡且含有空孔的热塑性薄膜层,可通过温度与压力调整金属复合材料整体的厚度,如可以再进行压缩,以达到预期厚度。

20、在一可实施方式中,所述空孔发泡材料层的厚度为0.01~1.2mm。

21、在一优选的实施方式中,所述复合材料层从上至下的结构为碳纤维(0°)/胶层/碳纤维(90°)/空孔发泡材料层/碳纤维(0°)/胶层/碳纤维(90°)。

22、在一可实施方式中,所述金属层和所述复合材料层通过热塑熔融黏合或添加结合剂结合。

23、在一优选的实施方式中,所述金属复合材料的厚度为1.5~1.53mm,重量为70~80g。

24、根据本公开的第二方面,提供了上述金属复合材料的制备方法,包括以下步骤:

25、s1:提供金属层;

26、s2:在所述金属层的下边一侧设置第一纤维材料层;在所述第一纤维材料层背离所述金属层的一侧设置空孔发泡材料层;在所述空孔发泡材料层背离所述第一纤维材料层的一侧设置第二纤维材料层,所述第一纤维材料层、所述空孔发泡材料层和所述第二纤维材料层构成复合材料层;所述金属层和所述复合材料层的有效刚性模量相同,从而构成所述金属复合材料。

27、具体地,所述金属复合材料为非对称式设计结构,先提供金属层,计算其有效刚性模量和惯性矩,再计算复合材料层的有效刚性模量和惯性矩,使二者的有效刚性模量相同,金属层可提高刚性;复合材料层可以与金属层对持,避免翘曲,并可提高金属复合材料整体的刚性。

28、在一可实施方式中,步骤s2在制得所述复合材料层后,还包括如下步骤:将所述金属层和所述复合材料层通过热塑熔融黏合或添加结合剂结合,形成所述金属复合材料。

29、根据本公开的第三方面,提供了一种笔记本电脑外壳,包括上述金属复合材料,所述金属复合材料经冲压成型和模内射出工艺制得所述笔记本电脑外壳。

30、具体地,相比于由铝合金制备的同样尺寸的笔记本电脑外壳,本公开制备的笔记本电脑外壳的总重量可减少40~50%,且本身仍具有金属外观或对应处理后的外观特征。

31、根据本公开的一可实施方式,至少具有以下有益效果:

32、本公开的金属复合材料包括金属层和复合材料层,因要考虑金属层的刚性、重量(即厚度)需与复合材料层的刚性、重量(厚度)达到平衡,避免翘曲,所以复合材料层采用了非对称式设计。其中,金属层选择铝、镁、钛等的金属箔或经过处理的相应金属箔,并设置于最外层,是因为其具有较高的刚性,设置成金属箔又具有较小的重量;并且可以呈现出金属的外观质感及图纹等设计,符合消费者对于整机的第一视觉与直觉反应。复合材料层与金属层的刚性模量相同,可以与金属层对持,避免翘曲,并可提高金属复合材料整体的刚性。空孔发泡材料层可以降低金属复合材料的重量,并可通过温度与压力来调整金属复合材料的厚度。上述金属复合材料中,金属层和复合材料层均较轻薄,可以满足消费者对于整机轻薄的要求。

33、应当理解,本部分所描述的内容并非旨在标识本公开的实施例的关键或重要特征,也不用于限制本公开的范围。本公开的其它特征将通过以下的说明书而变得容易理解。

技术特征:

1.一种金属复合材料,其特征在于,所述金属复合材料从上至下包括依次层叠的金属层和复合材料层,所述金属层与所述复合材料层的有效刚性模量相同;所述复合材料层从上至下包括依次层叠的第一纤维材料层、空孔发泡材料层、第二纤维材料层,所述第一纤维材料层与所述第二纤维材料层非对称设置;所述金属复合材料的厚度为0.2~2mm,重量为55~80g。

2.根据权利要求1所述的金属复合材料,其特征在于,所述非对称设置包括:所述第一纤维材料层和所述第二纤维材料层从上至下均包括依次层叠的第一纤维和第二纤维;

3.根据权利要求2所述的金属复合材料,其特征在于,所述第一纤维和所述第二纤维的材料相同但取向不同;或者,所述第一纤维和所述第二纤维的材料不同。

4.根据权利要求3所述的金属复合材料,其特征在于,所述第一纤维和所述第二纤维均选自碳纤维、玻璃纤维、粘胶纤维、芳纶、聚乙烯纤维、聚酯纤维、聚酰胺纤维中的至少一种。

5.根据权利要求1所述的金属复合材料,其特征在于,所述金属层选自金属箔或经外观工艺处理的金属箔;

6.根据权利要求1所述的金属复合材料,其特征在于,所述空孔发泡材料层的材料选自热塑性材料;所述热塑性材料包括聚丙烯、聚苯乙烯、聚乙烯、聚氯乙烯、聚碳酸酯、聚酰胺、聚砜中的至少一种;

7.根据权利要求1所述的金属复合材料,其特征在于,所述金属层和所述复合材料层通过热塑熔融黏合或添加结合剂结合。

8.权利要求1~7任一项所述金属复合材料的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的制备方法,其特征在于,步骤s2在制得所述复合材料层后,还包括如下步骤:将所述金属层和所述复合材料层通过热塑熔融黏合或添加结合剂结合,形成所述金属复合材料。

10.一种笔记本电脑外壳,其特征在于,所述笔记本电脑外壳包括权利要求1~7任一项所述的金属复合材料,所述金属复合材料经冲压成型和模内射出工艺制得所述笔记本电脑外壳。

技术总结

本公开属于超轻复合材料领域,提供了一种金属复合材料及其制备方法和应用。金属复合材料从上至下包括依次层叠的金属层和复合材料层,金属层与复合材料层的有效刚性模量相同;复合材料层从上至下包括依次层叠的第一纤维材料层、空孔发泡层、第二纤维材料层,两纤维材料层非对称设置;金属复合材料的厚度为0.2~2mm,重量为55~80g。制备方法:提供金属层;在金属层下边一侧依次设置第一纤维材料层、空孔发泡材料层和第二纤维材料层,构成复合材料层。还提出包括金属复合材料的笔记本电脑外壳。本公开的复合材料层与金属层对持,避免翘曲,并可提高整体刚性;空孔发泡材料层可以降低整体重量,实现了轻薄化。

技术研发人员:邓拔龙

受保护的技术使用者:合肥联宝信息技术有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!